App installieren

So wird die App in iOS installiert

Folge dem Video um zu sehen, wie unsere Website als Web-App auf dem Startbildschirm installiert werden kann.

Anmerkung: Diese Funktion ist in einigen Browsern möglicherweise nicht verfügbar.

Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Rock'n'Roll

MF Ehrenmitglied

- Beiträge

- 5.874

Da sich nur der Papa getraut hat zu Antworten auf die Frage nach der Vergleichbarkeit zwischen dem Global und dem Larrin Catra Test....

Hier seine Antwort :

Knife testing is different than steel testing

Lässt uns doch jetzt nachdenklich zurück ob man die hier besprochenen Themen überhaupt ernst nehmen kann im Bezug auf Messer ?

Grüße Wastl.

Quelle : Diskussion im KKF zum gleichen Thema.

Dazu ein Zitat von Barmoley von ebendort

„For some reason some readers took this study and article as "what are the best steels to use for kitchen knives". No one claimed this. Many steels were compared for wear resistance. Wear resistance has high correlation with slicing edge holding, but still no one is claiming best for kitchen knives.

Combining this study with toughness tests and strength numbers one can pick the steel that would work best for his application. What is wrong with that? Why are people upset? We all know some steels seem to last longer than others in kitchen knives, more wear resistant steels tend to last longer, but if your edge is bending or chipping then you have other issues and more wear resistance is not what you care about.

Clearly good kitchen knives can be made out of all sorts of steels because there is so much more that defines a good kitchen knife. Take the study for what it is, use the results to make your conclusions and in combination with other results pick your steel. Don't imply that the article said something it didn't.

Arguing with the results of this study by saying, "oh but my white 2 knife outcuts my vg10 knife" is great and all, but what does this have to do with vg10 being more wear resistant than white 2? I can guarantee that if anyone read all the articles that Larrin published he would have a much better understanding of steels, metallurgy, heat treats, etc.

As a bonus it would help to pick the best steel for many applications, I think that's the point of what all of this is about, to educate knife enthusiasts about the material that their tools are made out. I know that my Z-wear, vanadis 23, m390, cpm-m4, HAP40 knives cut longer than my blue, white, 1095 knives. In a big part thanks to Larrin I know why, doesn't mean I am going to throw away all of my other knives. A good knife is a good knife regardless of the steel, but it is nice to be educated and not just blindly go with what the maker tells me.“

...

...R’n‘R

"Larrin rät wohl tendenziell vom Sekundärhärtemaximum ab"- das finde ich gut- die Aussage hilft schon.

Hoffentlich im Zusammenhang in welchem dieses Zitat geäussert wurde, mit der Begründung, und nicht isoliert.

herbert

MF Ehrenmitglied

- Beiträge

- 4.096

Hinsichtlich des Sekundärhärtemaximums kann man geteilter Meinung sein.

Zwar wird oft gesagt, dass die Zähigkeit leidet (starke Karbidanteile tun das sowieso), allerdings muß man beachten, dass - auch bei Roman - die Zähigkeit bei schlagender Beanspruchung gemeint ist. Bei quasistatischer Belastung verhalten sich richtig angelassene Stähle gutmütig, was z.B. die Bruchdehnung angeht.

Der Vorteil ist, dass man kein Restaustenit mehr hat, der ist weg, und die Härte wird erzielt durch viele kleine Sonderkarbide u.a. W-, Cr-, V- etc. Karbid, die feinverteilt ausgeschieden werden. Mehrfaches Anlassen ist vorteilhaft.

Und: man muß den Stahl schon sehr heiß werden lassen, über eine gewisse Zeit hinweg, damit ein massiver Härteverlust eintritt.

Man kann also beim Schleifen nicht viel verkehrt machen, was die Temperaturführung angeht.

Natürlich leidet die Rostträgheit, da Cr in die Karbide geht.

Aber es ist interessant, auch so eine Klinge zu haben. Ich habe allerdings zwei, ich hatte hier schon einmal vorgestellt, dass mir jemand aus einem Schnellarbeitsstahl (Sägeblatt), das im SHM angelassen war, mit der Flex eine Klinge zugeschnitten hat und auch die Schneidkante ballig gestaltet hat. Die ist richtig gut, die Klinge.

Hier war das, Post nr. 13:

https://www.messerforum.net/showthread.php?138750-Messer-ohne-H%E4rten&highlight=messer+s%E4geblatt

Nur mal so am Rande.

Zwar wird oft gesagt, dass die Zähigkeit leidet (starke Karbidanteile tun das sowieso), allerdings muß man beachten, dass - auch bei Roman - die Zähigkeit bei schlagender Beanspruchung gemeint ist. Bei quasistatischer Belastung verhalten sich richtig angelassene Stähle gutmütig, was z.B. die Bruchdehnung angeht.

Der Vorteil ist, dass man kein Restaustenit mehr hat, der ist weg, und die Härte wird erzielt durch viele kleine Sonderkarbide u.a. W-, Cr-, V- etc. Karbid, die feinverteilt ausgeschieden werden. Mehrfaches Anlassen ist vorteilhaft.

Und: man muß den Stahl schon sehr heiß werden lassen, über eine gewisse Zeit hinweg, damit ein massiver Härteverlust eintritt.

Man kann also beim Schleifen nicht viel verkehrt machen, was die Temperaturführung angeht.

Natürlich leidet die Rostträgheit, da Cr in die Karbide geht.

Aber es ist interessant, auch so eine Klinge zu haben. Ich habe allerdings zwei, ich hatte hier schon einmal vorgestellt, dass mir jemand aus einem Schnellarbeitsstahl (Sägeblatt), das im SHM angelassen war, mit der Flex eine Klinge zugeschnitten hat und auch die Schneidkante ballig gestaltet hat. Die ist richtig gut, die Klinge.

Hier war das, Post nr. 13:

https://www.messerforum.net/showthread.php?138750-Messer-ohne-H%E4rten&highlight=messer+s%E4geblatt

Nur mal so am Rande.

Zuletzt bearbeitet:

Hinsichtlich des Sekundärhärtemaximums hab ich folgendes gehört.

Die Klingen können durchaus nicht schlecht sein. Z.B. Phil Wilson mag wohl Sekundärhärtemaximum (die Meinung von einigen Messermachern aus Russland).

Und wir wissen, dass seine Klingen lange schneiden können. Nur kommts dazu, wie gut, wie angenehm die „reinbeißen“. Und da hat man erstes Problem des Sekundärhärtemaximums - lange und, gleichzeitig, nicht „besonders“ gut zu schneiden ist eine Sache „für Liebhaber“. In dem Fall kann man auch eine Feile nehmen und die häufiger nachschärfen.

Eine Rostanfälligkeit bei schwankenden z.B. CPM- Qualitäten bedeutet Lochfraß- ob wir das wirklich brauchen? Also auch hier ist Sekundärhärtemaximum nicht so…

Beim Hacken wird Klingengeometrie eine entscheidende Bedeutung spielen.

Sollte die Klinge zu dünn fürs Hacken sein, sind dann saubere Ausbrüche und Risse der Fall bei Sekundärhärtemaximum.

Da würde ich eine plastische Verformung bevorzugen (also kein Sekundärhärtemaximum). Oder eine Klinge aus Federstahl nehmen...

Nun da ich höre, was einige Messermacher sagen, interessiere ich für Klingen mit Sekundärhärtemaximum nicht (ich kann mich irren).

Beim Schleifen, wenn Du Schleifregel nicht beachtest, können auch Mikrorisse auftreten (Stadium 4 von Schleifkornwirkung).

Was Überwärmung angeht- keine Ahnung. Meistens, wenn um einfach ausgeschliffene HSS- Klingen geht, muss man viel wegschleifen (ich mache das per Hand), bevor die Klingen beginnen „mir Spaß zu machen“.

Die Klingen können durchaus nicht schlecht sein. Z.B. Phil Wilson mag wohl Sekundärhärtemaximum (die Meinung von einigen Messermachern aus Russland).

Und wir wissen, dass seine Klingen lange schneiden können. Nur kommts dazu, wie gut, wie angenehm die „reinbeißen“. Und da hat man erstes Problem des Sekundärhärtemaximums - lange und, gleichzeitig, nicht „besonders“ gut zu schneiden ist eine Sache „für Liebhaber“. In dem Fall kann man auch eine Feile nehmen und die häufiger nachschärfen.

Eine Rostanfälligkeit bei schwankenden z.B. CPM- Qualitäten bedeutet Lochfraß- ob wir das wirklich brauchen? Also auch hier ist Sekundärhärtemaximum nicht so…

Beim Hacken wird Klingengeometrie eine entscheidende Bedeutung spielen.

Sollte die Klinge zu dünn fürs Hacken sein, sind dann saubere Ausbrüche und Risse der Fall bei Sekundärhärtemaximum.

Da würde ich eine plastische Verformung bevorzugen (also kein Sekundärhärtemaximum). Oder eine Klinge aus Federstahl nehmen...

Nun da ich höre, was einige Messermacher sagen, interessiere ich für Klingen mit Sekundärhärtemaximum nicht (ich kann mich irren).

Beim Schleifen, wenn Du Schleifregel nicht beachtest, können auch Mikrorisse auftreten (Stadium 4 von Schleifkornwirkung).

Was Überwärmung angeht- keine Ahnung. Meistens, wenn um einfach ausgeschliffene HSS- Klingen geht, muss man viel wegschleifen (ich mache das per Hand), bevor die Klingen beginnen „mir Spaß zu machen“.

G

gast

Gast

Schade das Larrin weder im KKF noch auf seiner eigenen Seite die Frage nach der Vergleichbarkeit mit dem Global CATRA Test beantwortet.

Für mich bedeutet das AUS6 Stahl hält die Schneide ebenso lange wie REX121 beim Abbrasiv Papier schnippseln... Damit für mich nicht brauchbar der CATRA Test.

Grüße Wastl.

Für mich bedeutet das AUS6 Stahl hält die Schneide ebenso lange wie REX121 beim Abbrasiv Papier schnippseln... Damit für mich nicht brauchbar der CATRA Test.

Grüße Wastl.

Rock'n'Roll

MF Ehrenmitglied

- Beiträge

- 5.874

Moin Wastl, alte Gebetsmühle  ,

,

wie ja mittlerweile schon in mehreren umfangreichen posts (ab 199, 203, 211, 212, 215, 217 ..) angesprochen wurde, läßt sich diese Schlußfolgerung ohne weitere konkrete Informationen bezüglich der Vergleichbarkeit dieser Tests nicht ziehen.

Du selbst hattest in post #217 eingeräumt:

In welchen und wievielen Parametern diese Abweichungen begründet sind, wird sich wohl kaum schlüssig aufklären lassen - auch nicht von Larrin - da er nicht über die konkreten Global-Daten verfügt.

Man kann also nicht sagen, daß CATRA nicht brauchbar ist, sondern folgende Schlußfolgerung daraus ziehen: Verschiedene CATRA-Tests miteinander zu vergleichen, macht wenig Sinn. Jeder einzelne für sich betrachtet dagegen schon. Wenn er denn seriös durchgeführt wurde.

D.h., der Global-Test liefert Daten bezüglich der Unterschiede in Bezug auf verschiedene Messer unter Einbeziehung verschiedener Schleifverfahren. Details bezüglich Geometrie usw. wären hier noch hilfreich.

Larrins Test liefert Daten bezüglich der Schnitthaltigkeit verschiedener Stähle unter gleichen Bedingungen in Relation zueinander. Daß beide Catra-Tests in Bezug auf die absoluten TCC zu unvereinbaren Ergebnissen kommen, liegt halt an ihrer Unvergleichbarkeit untereinander (siehe oben).

Greetz, R’n‘R

wie ja mittlerweile schon in mehreren umfangreichen posts (ab 199, 203, 211, 212, 215, 217 ..) angesprochen wurde, läßt sich diese Schlußfolgerung ohne weitere konkrete Informationen bezüglich der Vergleichbarkeit dieser Tests nicht ziehen.

Du selbst hattest in post #217 eingeräumt:

Ich glaube sicher das die Tests von Global und Larrin in irgendeinem Parameter von einander abweichen, anders währen die Unterschiede ja auch nicht erklärbar. Soviel ist sicher.“

In welchen und wievielen Parametern diese Abweichungen begründet sind, wird sich wohl kaum schlüssig aufklären lassen - auch nicht von Larrin - da er nicht über die konkreten Global-Daten verfügt.

Man kann also nicht sagen, daß CATRA nicht brauchbar ist, sondern folgende Schlußfolgerung daraus ziehen: Verschiedene CATRA-Tests miteinander zu vergleichen, macht wenig Sinn. Jeder einzelne für sich betrachtet dagegen schon. Wenn er denn seriös durchgeführt wurde.

D.h., der Global-Test liefert Daten bezüglich der Unterschiede in Bezug auf verschiedene Messer unter Einbeziehung verschiedener Schleifverfahren. Details bezüglich Geometrie usw. wären hier noch hilfreich.

Larrins Test liefert Daten bezüglich der Schnitthaltigkeit verschiedener Stähle unter gleichen Bedingungen in Relation zueinander. Daß beide Catra-Tests in Bezug auf die absoluten TCC zu unvereinbaren Ergebnissen kommen, liegt halt an ihrer Unvergleichbarkeit untereinander (siehe oben).

Greetz, R’n‘R

Zuletzt bearbeitet:

Rock'n'Roll

MF Ehrenmitglied

- Beiträge

- 5.874

Die CATRA-Papierschneidemaschine

Wir hatten ja bereits geklärt, daß der Begriff „Papierschneidemaschine“ der Angelegenheit nicht gerecht wird, da das Schnittgut 5%-silikatgetränkt ist.

John D. Verhoeven hat eine sehr dezidierte - gut nachvollziehbare und mit Tabellen und Rasterelektronen-Mikroskop-Aufnahmen unterlegte - Untersuchung von AEB-L, 52100, 1086 und einigen historischen Damasten vermittels einer CATRA-Maschine durchgeführt. Die gesamte Studie kann hier als pdf heruntergeladen werden.

Die Schneidenbreite an der Spitze betrug bei Testbeginn 0,5 µm. Gemessen wurde nach 2, 3, 6 und 60 Schneidvorgängen der Maschine. Bereits nach 2 Schneidvorgängen verbreiterte sich die Schneide auf 6 µm.

„The card material was supplied by CATRA and called a 5% quart paper having a width of 10mm and thickness of 0.31mm. It is specified as a chemical pulp containing 5% by weight of abrasive particles that are 99% SiO2. Size distribution data supplied by CATRA on the particles show that 95% of the particles are less than 30 µm diameter and 57% less than 10 µm diameter.“

„The combination of the hard silica particles in the 5% Quartz board and the 50N load leads to this very rapid wear at the fine edge. The silica particles are harder than the HRC 61 blades (silica HRC=67-75).“

„Generally, steel knives are used to cut materials with hardnesses much less than HRC 61 so that in normal usage the edge radius would remain fine.“

Daß erklärt unter anderem die gute Vergleichbarkeit von CATRA und Rope-Cutting-Tests. Beide Schnittgüter sind hochabrasiv. Und es unterstreicht die bereits angestellte Vermutung, warum AEB-L bei CATRA besser abschneiden kann als 1.2562. Es könnte sein, daß die Chrom-Karbide dem abrasiven „Papier“ mehr Widerstandskraft entgegen setzen als die möglicherweise zahlenmäßig unterlegenen Karbide des 1.2562.

„The composition of the Uddeholm steel, AEB-L and the Sandvik steel 12C27 are essentially the same and the manufactures report [8] that these steels, when properly heat treated to produce a fine array of chromium rich carbides in martensite matrices with hardnesses in the low HRC 60s range, give superior cutting performance over carbon steel blades at the same hardness levels.“

Beim Zwiebel- oder Tomaten-Contest in der Küche sieht es dann anders aus. AEB-L „versagt“ hier gegenüber 1.2562 am weichen Schnittgut nicht bezüglich Schnitthaltigkeit, sondern aufgrund der durch Choppen auf die Schneide wirkenden Zerstörungskräfte - Mikroausbrüche und/oder plastische Deformation (Umklappen der Schneide).

Mikroausbrüche - das hat der Mora-Messer-Test gezeigt - wirken sich offenbar weniger stark auf die gefühlte Schärfe an der Tomate aus. So bleibt die Vermutung, daß das Umklappen der Schneide (plastische Deformation) durch harten Brettkontakt als wesentlicher Faktor im Spiel ist. Und hier ist Härte Trumpf wegen der dadurch erzielten „strength“. Das zeigt sehr eindrucksvoll der Nagel-Test von Big Brown Bear mit dem hoch gehärteten CPM 4V (65-66 HRC): „I need steels with higher working hardness to strengthen thin geometry.“

Ein hoch gehärteter 1.2562 sollte also in der Küche beim Choppen einem AEB-L mit moderater Arbeitshärte überlegen sein. Wenn es denn nicht der unterschiedliche Schneidenwinkel war …

…

Es verfestigt sich die Erkenntnis, daß es sehr wesentlich darauf ankommt, was für ein Messer man für welche Anwendung sucht. Um dann unter Einbeziehung der diversen Parameter Schnitthaltigkeit, Zähigkeit, Härte und Rostbeständigkeit - und insbesondere ihrer geeigneten Kombination - die richtige Entscheidung treffen zu können. Dafür aber ist es unerläßlich, sich erst einmal ein möglichst breites Basiswissen über Stahl und seine Eigenschaften anzueignen. Und das liefert Larrin.

Ich habe in den letzten drei Wochen im Rahmen dieses kleinen „Homeruns“ eine Menge dazugelernt …

…

R’n‘R

Wir hatten ja bereits geklärt, daß der Begriff „Papierschneidemaschine“ der Angelegenheit nicht gerecht wird, da das Schnittgut 5%-silikatgetränkt ist.

John D. Verhoeven hat eine sehr dezidierte - gut nachvollziehbare und mit Tabellen und Rasterelektronen-Mikroskop-Aufnahmen unterlegte - Untersuchung von AEB-L, 52100, 1086 und einigen historischen Damasten vermittels einer CATRA-Maschine durchgeführt. Die gesamte Studie kann hier als pdf heruntergeladen werden.

Die Schneidenbreite an der Spitze betrug bei Testbeginn 0,5 µm. Gemessen wurde nach 2, 3, 6 und 60 Schneidvorgängen der Maschine. Bereits nach 2 Schneidvorgängen verbreiterte sich die Schneide auf 6 µm.

„The card material was supplied by CATRA and called a 5% quart paper having a width of 10mm and thickness of 0.31mm. It is specified as a chemical pulp containing 5% by weight of abrasive particles that are 99% SiO2. Size distribution data supplied by CATRA on the particles show that 95% of the particles are less than 30 µm diameter and 57% less than 10 µm diameter.“

„The combination of the hard silica particles in the 5% Quartz board and the 50N load leads to this very rapid wear at the fine edge. The silica particles are harder than the HRC 61 blades (silica HRC=67-75).“

„Generally, steel knives are used to cut materials with hardnesses much less than HRC 61 so that in normal usage the edge radius would remain fine.“

Daß erklärt unter anderem die gute Vergleichbarkeit von CATRA und Rope-Cutting-Tests. Beide Schnittgüter sind hochabrasiv. Und es unterstreicht die bereits angestellte Vermutung, warum AEB-L bei CATRA besser abschneiden kann als 1.2562. Es könnte sein, daß die Chrom-Karbide dem abrasiven „Papier“ mehr Widerstandskraft entgegen setzen als die möglicherweise zahlenmäßig unterlegenen Karbide des 1.2562.

„The composition of the Uddeholm steel, AEB-L and the Sandvik steel 12C27 are essentially the same and the manufactures report [8] that these steels, when properly heat treated to produce a fine array of chromium rich carbides in martensite matrices with hardnesses in the low HRC 60s range, give superior cutting performance over carbon steel blades at the same hardness levels.“

Beim Zwiebel- oder Tomaten-Contest in der Küche sieht es dann anders aus. AEB-L „versagt“ hier gegenüber 1.2562 am weichen Schnittgut nicht bezüglich Schnitthaltigkeit, sondern aufgrund der durch Choppen auf die Schneide wirkenden Zerstörungskräfte - Mikroausbrüche und/oder plastische Deformation (Umklappen der Schneide).

Mikroausbrüche - das hat der Mora-Messer-Test gezeigt - wirken sich offenbar weniger stark auf die gefühlte Schärfe an der Tomate aus. So bleibt die Vermutung, daß das Umklappen der Schneide (plastische Deformation) durch harten Brettkontakt als wesentlicher Faktor im Spiel ist. Und hier ist Härte Trumpf wegen der dadurch erzielten „strength“. Das zeigt sehr eindrucksvoll der Nagel-Test von Big Brown Bear mit dem hoch gehärteten CPM 4V (65-66 HRC): „I need steels with higher working hardness to strengthen thin geometry.“

Ein hoch gehärteter 1.2562 sollte also in der Küche beim Choppen einem AEB-L mit moderater Arbeitshärte überlegen sein. Wenn es denn nicht der unterschiedliche Schneidenwinkel war

Es verfestigt sich die Erkenntnis, daß es sehr wesentlich darauf ankommt, was für ein Messer man für welche Anwendung sucht. Um dann unter Einbeziehung der diversen Parameter Schnitthaltigkeit, Zähigkeit, Härte und Rostbeständigkeit - und insbesondere ihrer geeigneten Kombination - die richtige Entscheidung treffen zu können. Dafür aber ist es unerläßlich, sich erst einmal ein möglichst breites Basiswissen über Stahl und seine Eigenschaften anzueignen. Und das liefert Larrin.

Ich habe in den letzten drei Wochen im Rahmen dieses kleinen „Homeruns“ eine Menge dazugelernt

…

…R’n‘R

G

gast

Gast

Ich habe auch ne Menge gelernt....

Ich bleib bei Global (AUS6) der mehr schneidet als REX 121 , super wetzbar ist, meinen Missbrauch aushält (ich choppe im Übrigen, so gut wie jeder andere gelernte Koch überhaupt nicht

, super wetzbar ist, meinen Missbrauch aushält (ich choppe im Übrigen, so gut wie jeder andere gelernte Koch überhaupt nicht  ) Superstähle können mir gestohlen bleiben.

) Superstähle können mir gestohlen bleiben.

Grüße Wastl.

Ich bleib bei Global (AUS6) der mehr schneidet als REX 121

, super wetzbar ist, meinen Missbrauch aushält (ich choppe im Übrigen, so gut wie jeder andere gelernte Koch überhaupt nicht

, super wetzbar ist, meinen Missbrauch aushält (ich choppe im Übrigen, so gut wie jeder andere gelernte Koch überhaupt nicht Grüße Wastl.

Rock'n'Roll

MF Ehrenmitglied

- Beiträge

- 5.874

Dazu diese beiden Zitate von Dir aus 2017

R’n‘R

„Eine Klinge aus 1.2562, da drehen sich sicher jedem erfahrenen Messerschmied die Zehennägel auf, aber das ding ist hart wie sau und verträgt ziemlich viel Missbrauch bei Rasiermesserschärfe!

Eine Schnitthaltigere Klinge aus 1.2562 (Monostahl) …. soll mir mal einer zeigen, ..“

„Der MC390 hatte sehr gute Schneidkantenstabilität und Schnitthaltigkeit auf alten Plastikbrettern die auch 1.2562 innerhalb von nur 1-2 Std. sofort abstumpfen, kann durchaus auf Holz noch besser abschneiden.“

R’n‘R

G

gast

Gast

Ja da merkt man mal das ich keine Ahnung habe und der Bezug zur Realität zunehmend verloren geht.

Wie schon gesagt ich werde in Zukunft auf Larrin hören, meine GLOBAL Messer mit 20 Grad und 400 Korn schärfen, vermutlich nur einmal denn da bleiben die ja mal so was von lange scharf... Die anderen Messer aus K390, REX121, 1.2562, 1.2442, 1.2519 usw. werde ich dann wohl nach und nach veräussern, die schneiden laut CATRA ja nicht lange genug bzw. nicht so lange wie AUS6....

Vielen Dank lieber R`N`R. Ohne dich hätte ich das nie kapiert.

Vielen Dank lieber R`N`R. Ohne dich hätte ich das nie kapiert.

Grüße Wastl.

Wie schon gesagt ich werde in Zukunft auf Larrin hören, meine GLOBAL Messer mit 20 Grad und 400 Korn schärfen, vermutlich nur einmal denn da bleiben die ja mal so was von lange scharf... Die anderen Messer aus K390, REX121, 1.2562, 1.2442, 1.2519 usw. werde ich dann wohl nach und nach veräussern, die schneiden laut CATRA ja nicht lange genug bzw. nicht so lange wie AUS6....

Vielen Dank lieber R`N`R. Ohne dich hätte ich das nie kapiert.

Vielen Dank lieber R`N`R. Ohne dich hätte ich das nie kapiert. Grüße Wastl.

Rock'n'Roll

MF Ehrenmitglied

- Beiträge

- 5.874

Die Thesen, die Du aufgrund Deiner eigenen Erfahrungen aufstellst und häufig mit unbelegten Behauptungen - in der Regel unter Anwendung von Krawall-Rhetorik - verbindest, erweisen sich nach ausgiebiger Betrachtung oder Nachprüfung durch Dich selbst (Mora-Messer-Test) schon mal als unhaltbar.

Belege hierfür ziehen sich wie zäher Honig durch diesen Thread. Auch und insbesondere geht es hier in keinster Weise um mich oder darum, Dich zu belehren. Wie käme ich dazu. Das weißt Du ja genau so gut wie ich.

Auch Larrin hat eindeutig alles andere im Sinn, als Dir irgendein Küchenmesser aufzuschwatzen, sondern liefert Basiswissen zu Stählen, die für Messer taugen. An dieser Stelle waren wir ja auch schon in unzähligen posts. Und obwohl Du gelegentlich eingeräumt hast, daß hier und da was dran ist, packst Du nach einer Zeit immer wieder die Keule aus, stellst beliebig 3, 4 Behauptungen auf und ziehst Larrins Arbeit pauschal oder seine Person allgemein ins Lächerliche.

Im Gegensatz zu Larrins Arbeit lassen sich aus Deinen hier vorgetragenen Erfahrungen keine stichhaltigen Entscheidungsgrundlagen herleiten, da nichts nachprüfbar bzw. realistisch vergleichbar ist. Ich beziehe mich noch einmal auf das Beispiel 1.2562 und AEB-L.

Deine Behauptung war: CATRA kann nichts taugen, weil AEB-L den 1.2562 schlägt, AEB-L in der Realität (Küche) aber bereits an ein paar Zwiebeln scheitert. Nach einigem Hin- und Her und der Diskussion der möglichen Ursachen - hohe Härte zur Stabilisierung der Schneidkante - stellt sich dann bezüglich Deines 1.2562-Messers genau das heraus.

UND

Bei Larrin sind alle Daten offengelegt und die Schneidenwinkel der Prüfstücke identisch. Jeder kann für sich selbst entscheiden, welchen Aussagen er welches Gewicht beimißt.

Zweites Beispiel Global-Studie once more: Du räumst nach einer längeren Diskussion ein, daß die CATRAS von Larrin und Global nicht vergleichbar sind:

Und in Negierung dieser Einsicht schreibst Du heute mit gewohntem Sarkasmus:

Es geht nicht darum, daß Du ab morgen anderen Stahl für Deine Messer verwendest - niedrig legierte Wolframstähle sind groovy (wenn Du sie weggiebst, bitte an mich) - es geht vielmehr darum, daß Du fair bleiben solltest und anerkennen, daß auch andere zur Wissenserweiterung durch praktische Arbeit oder Diskussion beitragen.

Zynismus und Sarkasmus sind vollkommen fehl am Platz und ein Zeichen von Schwäche. Es würde Dir gut zu Gesicht stehen, einzuräumen, auch mal falsche Schlußfolgerungen gezogen oder unhaltbare Behauptungen aufgestellt zu haben. Und dann vor allem auch dabei zu bleiben.

Gut, daß wir nochmal drüber gesprochen haben …

R’n‘R

Belege hierfür ziehen sich wie zäher Honig durch diesen Thread. Auch und insbesondere geht es hier in keinster Weise um mich oder darum, Dich zu belehren. Wie käme ich dazu. Das weißt Du ja genau so gut wie ich.

Auch Larrin hat eindeutig alles andere im Sinn, als Dir irgendein Küchenmesser aufzuschwatzen, sondern liefert Basiswissen zu Stählen, die für Messer taugen. An dieser Stelle waren wir ja auch schon in unzähligen posts. Und obwohl Du gelegentlich eingeräumt hast, daß hier und da was dran ist, packst Du nach einer Zeit immer wieder die Keule aus, stellst beliebig 3, 4 Behauptungen auf und ziehst Larrins Arbeit pauschal oder seine Person allgemein ins Lächerliche.

Im Gegensatz zu Larrins Arbeit lassen sich aus Deinen hier vorgetragenen Erfahrungen keine stichhaltigen Entscheidungsgrundlagen herleiten, da nichts nachprüfbar bzw. realistisch vergleichbar ist. Ich beziehe mich noch einmal auf das Beispiel 1.2562 und AEB-L.

Deine Behauptung war: CATRA kann nichts taugen, weil AEB-L den 1.2562 schlägt, AEB-L in der Realität (Küche) aber bereits an ein paar Zwiebeln scheitert. Nach einigem Hin- und Her und der Diskussion der möglichen Ursachen - hohe Härte zur Stabilisierung der Schneidkante - stellt sich dann bezüglich Deines 1.2562-Messers genau das heraus.

Eine Klinge aus 1.2562, da drehen sich sicher jedem erfahrenen Messerschmied die Zehennägel auf, aber das ding ist hart wie sau … Eine Schnitthaltigere Klinge aus 1.2562 (Monostahl) soll mir mal einer zeigen.

UND

Ein im Ansatz fairer/valider Vergleich sieht anders aus und eine pauschale Aussage zur Rangfolge der Schnitthaltigkeit der beiden Stähle AEB-L und 1.2562 ist daraus nicht herleitbar.Was die Zähigkeit Betrifft, bin ich immer noch der Meinung das 1.2562 vergleichsweise am meisten verträgt (allerdings setze ich den mit vergleichsweise robusten Geometrien ein).

Bei Larrin sind alle Daten offengelegt und die Schneidenwinkel der Prüfstücke identisch. Jeder kann für sich selbst entscheiden, welchen Aussagen er welches Gewicht beimißt.

Zweites Beispiel Global-Studie once more: Du räumst nach einer längeren Diskussion ein, daß die CATRAS von Larrin und Global nicht vergleichbar sind:

Ich glaube sicher das die Tests von Global und Larrin in irgendeinem Parameter von einander abweichen, anders währen die Unterschiede ja auch nicht erklärbar. Soviel ist sicher.

Und in Negierung dieser Einsicht schreibst Du heute mit gewohntem Sarkasmus:

Die anderen Messer aus K390, REX121, 1.2562, 1.2442, 1.2519 usw. werde ich dann wohl nach und nach veräussern, die schneiden laut CATRA ja nicht lange genug bzw. nicht so lange wie AUS6....

Es geht nicht darum, daß Du ab morgen anderen Stahl für Deine Messer verwendest - niedrig legierte Wolframstähle sind groovy (wenn Du sie weggiebst, bitte an mich) - es geht vielmehr darum, daß Du fair bleiben solltest und anerkennen, daß auch andere zur Wissenserweiterung durch praktische Arbeit oder Diskussion beitragen.

Zynismus und Sarkasmus sind vollkommen fehl am Platz und ein Zeichen von Schwäche. Es würde Dir gut zu Gesicht stehen, einzuräumen, auch mal falsche Schlußfolgerungen gezogen oder unhaltbare Behauptungen aufgestellt zu haben. Und dann vor allem auch dabei zu bleiben.

Gut, daß wir nochmal drüber gesprochen haben …

R’n‘R

Zuletzt bearbeitet:

G

gast

Gast

R`N`R, ich hatte dir bereits recht gegeben.... Ich weiß ehrlich nicht warum du dich angegriffen fühlst.

Wie schon angemerkt werde ich nun einfach mal ganz für mich alleine mit meinen 20 Jahre Alten Globals wieder kämpfen gehen, dabei werde ich die einfach mit dem gröbsten Stein im dünnsten Winkel "schärfen" und dann mit einem breiten Grinsen an alle denken die immer noch meinen das der Schärfwinkel hoch sein müsste oder man harte Verschleisfeste Stähle braucht.. Nein ich nehme einfach meine alten geliebten Global Messer und bin glücklich damit, denk an die, die versuchen per Hand REX 121 scharf zu bekommen für nix, weil er nichts besser kann. Ach wie schön. Ist doch toll das man die richtigen Infos von den richtigen Quellen bekommt, und das so einfach for free. I like.

Zum schmunzeln (und für dich noch ein Zitat von Devin Thomas, das du was zu tun bekommst...) : (Also ich glaub da ja nicht mehr dran... .)

.)

Was ja noch zu besseren Resultaten führen könnte, wenn man einen Fragt der Ahnung hat von Schleifpapier Produktion, was die da für einen Stahl hernehmen ? (ich mein CATRA nutzt Papier mit Abbrassiven Dingen gedüngt... oder so ? ) Das währe doch was ?

Vielleicht schneiden die aber auch mich AUS6 ? (Währen ja blöd wenn nicht... Wenn man die Preise vergleicht ... )

Schönes Wochenende wünsch ich, keine Sorge ich nerv hier nicht mehr .

.

Grüße Wastl.

Wie schon angemerkt werde ich nun einfach mal ganz für mich alleine mit meinen 20 Jahre Alten Globals wieder kämpfen gehen, dabei werde ich die einfach mit dem gröbsten Stein im dünnsten Winkel "schärfen" und dann mit einem breiten Grinsen an alle denken die immer noch meinen das der Schärfwinkel hoch sein müsste oder man harte Verschleisfeste Stähle braucht.. Nein ich nehme einfach meine alten geliebten Global Messer und bin glücklich damit, denk an die, die versuchen per Hand REX 121 scharf zu bekommen für nix, weil er nichts besser kann. Ach wie schön. Ist doch toll das man die richtigen Infos von den richtigen Quellen bekommt, und das so einfach for free. I like.

Zum schmunzeln (und für dich noch ein Zitat von Devin Thomas, das du was zu tun bekommst...) : (Also ich glaub da ja nicht mehr dran...

(zu finden https://www.kitchenknifeforums.com/threads/edge-retention-best-carbon-makers.41030/1.2562 is the most wear resistant low alloy steel. With proper heat treatment.

Hoss

Was ja noch zu besseren Resultaten führen könnte, wenn man einen Fragt der Ahnung hat von Schleifpapier Produktion, was die da für einen Stahl hernehmen ? (ich mein CATRA nutzt Papier mit Abbrassiven Dingen gedüngt... oder so ? ) Das währe doch was ?

Vielleicht schneiden die aber auch mich AUS6 ? (Währen ja blöd wenn nicht... Wenn man die Preise vergleicht ... )

Schönes Wochenende wünsch ich, keine Sorge ich nerv hier nicht mehr

Grüße Wastl.

Zuletzt bearbeitet von einem Moderator:

Rock'n'Roll

MF Ehrenmitglied

- Beiträge

- 5.874

1.2562 is the most wear resistant low alloy steel. With proper heat treatment.

Hoss

Und weiter:

Some things that affect wear resistance are carbide volume, carbide type, carbide size, carbide distribution, hardness of the matrix, amount of alloy in the matrix, grain size, toughness, how course the sharpening, edge angle, etc.

Chemical composition is the first thing to look at, next is the manufacturing process, cast wrought, spray form or PM. Next would be proper heat treatment.

Knife makers that become familiar with certain alloys and their HT usually have more success.

Hoss

Klingt alles in allem sehr vernünftig!

Ansonsten geht die Diskussion in dem thread im KKF nach dem gleichen Muster voran, wie üblich. Meinungen, Überzeugungen und Behauptungen in Serie. Viele Carbon-Stähle kommen vor als Empfehlung. Eine tatsächliche Vergleichbarkeit ist nicht gegeben. Glaubensbekenntnisse aufgrund individueller Erfahrungen und Vorlieben bezüglich Stahl und Messermacher.

Ich reihe mich da gerne ein mit meiner Vorliebe für niedrig legierte Wolframstähle. Allerdings in anderer Reihenfolge - der bevorzugten Toughness wegen. Aber ich wehre mich dagegen, aus solcher Vorliebe und den gefühlten positiven Eigenschaften an einem konkreten Messer mit all seinen Eigenarten (siehe oben Devin Thomas‘ Aufzählung) allgemeingültige Aussagen zu einem Stahl abzuleiten.

Was AEB-L angeht und seine Leistungsfähigkeit in der Küche, kann man an diesem AEB-L-Projekt-Gyuto von güNef sehen, ein optimierter Laser, der sich auch in der Profiküche bewährt hat. Es kommt halt darauf an, was man aus Stahl macht. Und wer das tut …

R’n‘R

Rock'n'Roll

MF Ehrenmitglied

- Beiträge

- 5.874

CATRA und die Low Alloy Steels

Low Alloy Steels haben kleine Mengen an Karbiden. Wir unterscheiden High Toughness Steels und High Carbon Steels.

8670, 5160 und L6 aka 15N20 - die High Toughness Steels - enthalten so gut wie gar keine Karbide.

Die High Carbon Steels wie O1, A2, 1095, 52100, 1.2442, 1.2519, Aogami (Super Blue), 1.2562 enthalten keine oder wenige - sehr feine - Karbide bis unter 6 % Anteil.

Devin Thomas bezeichnet 1.2562 als den Low Alloy Steel mit der besten wear resistance. Was Larrins CATRA-Tabelle in vollem Umfang widerspiegelt.

R’n‘R

Low Alloy Steels haben kleine Mengen an Karbiden. Wir unterscheiden High Toughness Steels und High Carbon Steels.

8670, 5160 und L6 aka 15N20 - die High Toughness Steels - enthalten so gut wie gar keine Karbide.

Die High Carbon Steels wie O1, A2, 1095, 52100, 1.2442, 1.2519, Aogami (Super Blue), 1.2562 enthalten keine oder wenige - sehr feine - Karbide bis unter 6 % Anteil.

Devin Thomas bezeichnet 1.2562 als den Low Alloy Steel mit der besten wear resistance. Was Larrins CATRA-Tabelle in vollem Umfang widerspiegelt.

R’n‘R

Rock'n'Roll

MF Ehrenmitglied

- Beiträge

- 5.874

Ein Leser dieses threads hat s Mora-Test in Larrins Blog zur Sprache gebracht:

„Now there is a user in this thread on a german forum, that tested two identical knifes (Morakniv Basic in carbonsteel), one with a coarse finish and 20° bevel and one with a fine finish and a 40° bevel. (https://www.messerforum.net/showthr...E4higkeit-Rosttr%E4gheit-Drei-Hitlisten/page7) He than cut multiple things like cardboard, paper, wood, vegetables ,meat, …

There the knife with the fine finished edge and higher angle outperformed the other one, what it contrary to your findings (better edge retention with coarser finish and lower angle). Do you think this is caused by some subcontious bias, statistical fluctuation, “human hand vs machine” reasons, or just other factors that are not regarded in the CATRA test?“

Larrin hat darauf wie folgt geantwortet:

„With online translation and some missing information it is hard to make an assessment. I dont think it was stated when he was making push cuts and when he was making slicing cuts for example. If he is making push cuts then the coarse edge is a poor choice. Based on the used edge of both knives it looks like the steel isn’t hard enough to handle the 20 degree edge and therefore is deforming. When a knife chips or rolls then the geometry must be more obtuse to instead lose sharpness to wear, as chipping or rolling means instantaneous edge loss rather than gradual wear. The edge finish is dictated by the type of cutting, and the edge angle is dictated by the steel and heat treatment and the user and his cutting. If someone reads an article on CATRA testing and then says, “so now I make my chopping knives with 15 degree edges and sharpen them to 120 grit” then he misunderstands the type of cutting that will be performed and how to optimize for it.“

R’n‘R

„Now there is a user in this thread on a german forum, that tested two identical knifes (Morakniv Basic in carbonsteel), one with a coarse finish and 20° bevel and one with a fine finish and a 40° bevel. (https://www.messerforum.net/showthr...E4higkeit-Rosttr%E4gheit-Drei-Hitlisten/page7) He than cut multiple things like cardboard, paper, wood, vegetables ,meat, …

There the knife with the fine finished edge and higher angle outperformed the other one, what it contrary to your findings (better edge retention with coarser finish and lower angle). Do you think this is caused by some subcontious bias, statistical fluctuation, “human hand vs machine” reasons, or just other factors that are not regarded in the CATRA test?“

Larrin hat darauf wie folgt geantwortet:

„With online translation and some missing information it is hard to make an assessment. I dont think it was stated when he was making push cuts and when he was making slicing cuts for example. If he is making push cuts then the coarse edge is a poor choice. Based on the used edge of both knives it looks like the steel isn’t hard enough to handle the 20 degree edge and therefore is deforming. When a knife chips or rolls then the geometry must be more obtuse to instead lose sharpness to wear, as chipping or rolling means instantaneous edge loss rather than gradual wear. The edge finish is dictated by the type of cutting, and the edge angle is dictated by the steel and heat treatment and the user and his cutting. If someone reads an article on CATRA testing and then says, “so now I make my chopping knives with 15 degree edges and sharpen them to 120 grit” then he misunderstands the type of cutting that will be performed and how to optimize for it.“

R’n‘R

Rock'n'Roll

MF Ehrenmitglied

- Beiträge

- 5.874

Einfluß der Chemie eines Stahls auf seine Leistungsfähigkeit

Am Beispiel der Low Alloy Steels (niedrig legiert) lassen sich die Wirkzusammenhänge der Chemie von Stählen gut erläutern. Wesentlicher Einflußfaktor auf die Schnitthaltigkeit sind Anteil und Härte der Karbide und die Härte/Härtbarkeit der Grundmasse sowie Anzahl der Legierungsbestandteile darin.

Wo so gut wie nichts drin ist, kann auch nichts den Schnitt halten. Die Rangfolge in Larrins CATRA-Tabelle bildet diesen Zusammenhang gut ab:

Schnitthaltigkeit

271 TCC: 8670 - C: 0,64-0,75 Cr : 0,3-0,5 Mn: 0,4-0,6 Mo: 0,08-0,15 Mn: 0,4-0,6 Si: 0,2-0,35 Ni: 0,7-1,0

283 TCC: O1 - C: 0,95 Cr: 0,6 Mn: 1,2 Si: 0,2 W: 0,6 V: 0,1

316 TCC: 1095 - C: 0,9-1,03 Mn: 0,3-0,5

320 TCC: 1.2519 - C: 1,1 Cr: 1,2 Mn: 0,3 Si: 0,15 V: 0,2 W: 1,3

328 TCC: 52100 - C: 0,98-1,1 Cr: 1,3-1,6 Mn: 0,25-0,45 Si: 0,15-0,3 Ni: 0,3 Cu: 0,2-0,3

330 TCC: 1.2442 - C: 1,15 Cr: 0,2 Mn: 0,35 Si: 0,25 W: 1,8-2,1

339 TCC: A2 - C: 0,95-1,05 Cr: 4,75-5,50 Mn: 0,6-1,0 Mo: 0,9-1,4 Si: 0,3-0,5 Ni: 0,3 Cu: 0,25 V: 0,2-0,25

348 TCC: 1.2562 - C: 1,4-1,43 Cr: 0,3-0,35 Mn: 0,3 Si: 0,2-0,23 V: 0,25 W: 3,0-3,05

In 8670 befinden sich minimale Legierungszusätze bei geringem C-Gehalt. Selbst über noch so große Bemühungen seitens einer optimalen Wärmebehandlung läßt sich daraus kein Schnitthaltigkeitsmonster entwickeln.

1.2562 am anderen Ende dagegen setzt dem Schnittgut mit den harten Wolfram-Karbiden gut Widerstand entgegen (der kleine Vanadium-Anteil dient hier eher der Kornverfeinerung). Der hohe C-Anteil erlaubt darüber hinaus hohe Härtbarkeit.

Mit der Zähigkeit verhält es sich in etwa umgekehrt. Viele Karbide, hoher C-Anteil und hohe Härte mindern die Zähigkeit. Was das Toughness-Ranking ja auch sehr eindrucksvoll widerspiegelt:

Zähigkeit

1.2562 - 2,8 ft-lbs

1.2442 - 8 ft-lbs

O1 & 1095 - 10 ft-lbs

8670 - 51 ft-lbs

Hieraus gilt es, bei der Stahlwahl anwendungsbezogen die richtigen Schlußfolgerungen zu ziehen. Bei höher legierten Stählen und anderen Herstellungsverfahren (Pulvermetallurgie) kommen weitere Wirkungszusammenhänge ins Spiel, die die Angelegenheit anlyseseitig verkomplizieren.

Bei den „einfachen“ Low Alloy Steels aber kann man sich an die obige Regel halten. Was dazu führt, daß sich auch Stähle, die nicht in Larrins Tabellen auftauchen, bezüglich ihrer zu erwartenden Eigenschaften einschätzen lassen. So wie etwa der von mir präferierte - niedrig legierte - Wolframstahl 1.2552.

Wir kennen die Bestandteile von 1.2552, 1.2442 und 1.2562:

1.2552 - C: 0,75-0,85 Cr: 1,0-1,2 Mn: 0,3-0,5 Si: 0,4-0,6 V: 0,25-0,35 W: 1,8-2,1

1.2442 - C: 1,15 Cr: 0,2 Mn: 0,35 Si: 0,25 W: 1,8-2,1

1.2562 - C: 1,4-1,43 Cr: 0,3-0,35 Mn: 0,3 Si: 0,2-0,23 V: 0,25 W: 3,0-3,05

Und wir wissen, daß Karbide und C-Anteil Schnitthaltigkeit und Zähigkeit beeinflussen. Sowie die Rangfolge von 1.2442 und 1.2562. Daraus können wir bezüglich 1.2552 schlußfolgern, daß er - unter sonst gleichen Bedingungen - weniger verschleißbeständig aber zäher sein wird als 1.2442 (gleichviel W aber deutlich weniger C).

Die gleiche Betrachtung läßt sich für die in Larrins Catra-Tabelle nicht enthaltenen Stähle 5160 und L6 bzw. 15N20 bezüglich ihrer zu erwartenden Verschleißbeständigkeit anstellen.

5160 - C: 0,56-0,64 Cr: 0,7-0,9 Mn: 0,75-1,0 Si: 0,15-0,3

L6 aka 15N20 - C: 0,65-0,75 Cr: 0,65-0,85 Mn: 0,55-0,85 Mo: 0,25 Si:0,2-0,4 Ni: 1,25-1,75 V:0,2-0,3

Die sehr hohe Zähigkeit wird bezahlt durch eine geringe Verschleißbeständigkeit, die sich - der Chemie zufolge - grob auf dem Niveau in der Gegend von 8670 bewegen dürfte.

Es gibt noch eine Krux bei der Entscheidung für diesen oder jenen Stahl bzw. seine geeignete Wärmebehandlung. Potentielle Zerstörungskräfte, die auf eine Schneide einwirken, sind die Abnahme der Schärfe durch Abnutzung (zunehmende Verbreiterung der Schneidenspitze), (Mikro-)Ausbrüche und Umklappen der Schneide (plastische Verformung).

Und das Umklappen ist nicht abhängig von der Zähigkeit des Stahls sondern in der Hauptsache von der Härte der Klinge. Eine sehr hohe Härte aber führt auf der anderen Seite zu geringerer Zähigkeit.

Wer für seine Anwendung beides braucht, muß sich um einen Stahl kümmern, der von der Chemie her gut zäh ist und hohe Härte ermöglicht. Damit bewegen wir uns in Richtung pulvermetallurgische Stähle, die trotz hohem C- und Karbid-Anteil bei kleinen und gut verteilten Karbiden gute bis sehr gute Zähigkeitswerte bei respektabler Schnitthaltigkeit aufweisen. Gutes Beispiel ist CPM 4V bzw. der sehr ähnliche Vanadis 4E von Böhler:

CPM 4V: C: 1,35 Cr: 5,00 Mo: 2,95 Mn: 0,40 Si: 0,80 V: 3,85

Vanadis 4E: C: 1,4 CR: 4,7 Mo: 3,5 Mn: 0,4 Si: 0,4 V: 3,7

Ansonsten muß man halt die Geometrie anpassen …

Wie sich die Stahl-Spezis diese Abhängigkeiten der Chemie für neues Stahl-Design zunutze machen, verdeutlicht sehr schön der folgende Beitrag von U.Gerfin 2006 in diesem Forum:

„Die Legierung des Vanadis 4 baut auf der Grundlegierung des Stahls A2 (amerikanische Bezeichnung- deutsche Nr 1.2363) auf, der man knapp 4 % Vanadium zulegiert hat. Da Vanadium Kohlenstoff in sehr beständigen und ultraharten Karbiden bindet, mußte der C- Gehalt erhöht werden. Die Legierung ist also etwa: 1,4 % C, 0,4 % Si, 0,4 % Mn, 5 % Cr, 4 % Mol und 3,7 % Van.

Daraus läßt sich ablesen, daß der Stahl in etwa die Eigenschaften des 1.2363 bei deutlich gesteigerter Verschleißfestigkeit hat. In den Datenblättern von Uddeholm wird er mit dem D2 verglichen, den er an Verschleißfestigkeit leicht und an Zähigkeit deutlich übertrifft (Kunststück). Rostbeständig ist er nicht- 5 % Cr. reichen dafür nicht aus. Es ist ja auch nicht so, daß der Korrosionswiderstand mit steigendem Cr- Gehalt linear ansteigt. Unter der "magischen "Grenze von 12 % Chrom in der Grundmasse ist der Korrosionswiderstand gering. Deshalb rosten ja auch weichgeglühte, an sich korrosionsbeständige Stähle munter vor sich hin.

Die Bezeichnung als "ultra clean" läßt darauf schließen, daß der Stahl sehr sauber und homogen hergestellt wird. Das führt zu deutlichen Eigenschaftsverbesserungen, wie man ja auch beim Vergleich von Wälzlagerstählen mit legierungsgleichen Werkzeugstählen deutlich sehen kann. Den Werksangaben renommierter Hersteller wie Uddeholm kann man unbedingt trauen- anders als den Anpreisungen kommerzieller Nutzer dieser Stähle.“

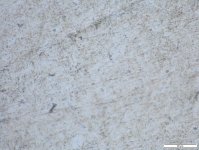

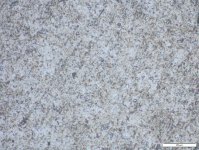

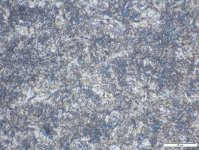

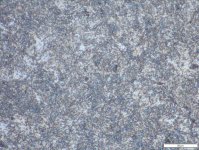

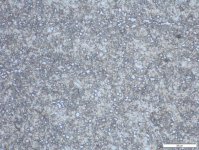

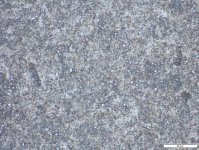

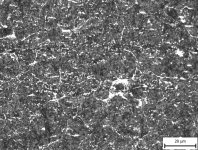

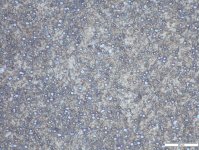

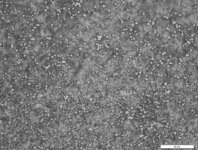

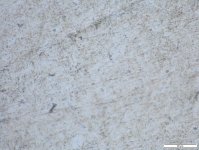

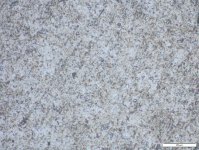

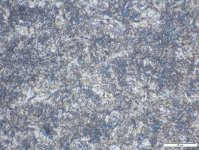

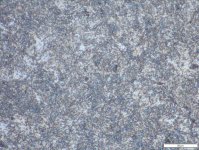

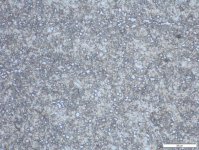

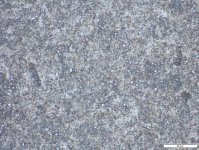

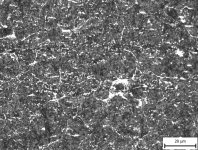

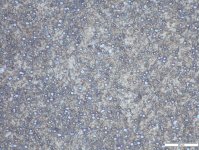

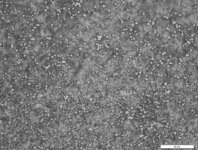

Man kann die Entscheidung auch annähernd aus den Gefügebildern herleiten. Von links nach rechts 5160 8670, L6, 1095, O1, 52100, 1.2562, Vanadis 4E und CPM 4V.

Die ersten 4 Bilder zeigen reine Grundmasse. Von Karbiden keine Spur. 05 und 06 zeigen Karbide (die weißen Punkte). Auf Bild 07 erkennt man relativ große weiße Klumpen - die Wolframkarbide von 1.2562. Bilder 08 und 09 zeigen, wie sich die Pulvermetallurgie auswirkt. Wir sehen viele kleine - gleichmäßig verteilte Karbide. Trotz deutlich höherem Karbidanteil als bei 1.2562. Zwischen CPM 4V und Vanadis 4E ist so gut wie kein Unterschied erkennbar.

Wer sich nur an der reinen Schnitthaltigkeit (wear resistance) orientiert, ist schlecht beraten und riskiert Mikroausbrüche und/oder plastische Verformung an der Schneide.

R’n‘R

Am Beispiel der Low Alloy Steels (niedrig legiert) lassen sich die Wirkzusammenhänge der Chemie von Stählen gut erläutern. Wesentlicher Einflußfaktor auf die Schnitthaltigkeit sind Anteil und Härte der Karbide und die Härte/Härtbarkeit der Grundmasse sowie Anzahl der Legierungsbestandteile darin.

Wo so gut wie nichts drin ist, kann auch nichts den Schnitt halten. Die Rangfolge in Larrins CATRA-Tabelle bildet diesen Zusammenhang gut ab:

Schnitthaltigkeit

271 TCC: 8670 - C: 0,64-0,75 Cr : 0,3-0,5 Mn: 0,4-0,6 Mo: 0,08-0,15 Mn: 0,4-0,6 Si: 0,2-0,35 Ni: 0,7-1,0

283 TCC: O1 - C: 0,95 Cr: 0,6 Mn: 1,2 Si: 0,2 W: 0,6 V: 0,1

316 TCC: 1095 - C: 0,9-1,03 Mn: 0,3-0,5

320 TCC: 1.2519 - C: 1,1 Cr: 1,2 Mn: 0,3 Si: 0,15 V: 0,2 W: 1,3

328 TCC: 52100 - C: 0,98-1,1 Cr: 1,3-1,6 Mn: 0,25-0,45 Si: 0,15-0,3 Ni: 0,3 Cu: 0,2-0,3

330 TCC: 1.2442 - C: 1,15 Cr: 0,2 Mn: 0,35 Si: 0,25 W: 1,8-2,1

339 TCC: A2 - C: 0,95-1,05 Cr: 4,75-5,50 Mn: 0,6-1,0 Mo: 0,9-1,4 Si: 0,3-0,5 Ni: 0,3 Cu: 0,25 V: 0,2-0,25

348 TCC: 1.2562 - C: 1,4-1,43 Cr: 0,3-0,35 Mn: 0,3 Si: 0,2-0,23 V: 0,25 W: 3,0-3,05

In 8670 befinden sich minimale Legierungszusätze bei geringem C-Gehalt. Selbst über noch so große Bemühungen seitens einer optimalen Wärmebehandlung läßt sich daraus kein Schnitthaltigkeitsmonster entwickeln.

1.2562 am anderen Ende dagegen setzt dem Schnittgut mit den harten Wolfram-Karbiden gut Widerstand entgegen (der kleine Vanadium-Anteil dient hier eher der Kornverfeinerung). Der hohe C-Anteil erlaubt darüber hinaus hohe Härtbarkeit.

Mit der Zähigkeit verhält es sich in etwa umgekehrt. Viele Karbide, hoher C-Anteil und hohe Härte mindern die Zähigkeit. Was das Toughness-Ranking ja auch sehr eindrucksvoll widerspiegelt:

Zähigkeit

1.2562 - 2,8 ft-lbs

1.2442 - 8 ft-lbs

O1 & 1095 - 10 ft-lbs

8670 - 51 ft-lbs

Hieraus gilt es, bei der Stahlwahl anwendungsbezogen die richtigen Schlußfolgerungen zu ziehen. Bei höher legierten Stählen und anderen Herstellungsverfahren (Pulvermetallurgie) kommen weitere Wirkungszusammenhänge ins Spiel, die die Angelegenheit anlyseseitig verkomplizieren.

Bei den „einfachen“ Low Alloy Steels aber kann man sich an die obige Regel halten. Was dazu führt, daß sich auch Stähle, die nicht in Larrins Tabellen auftauchen, bezüglich ihrer zu erwartenden Eigenschaften einschätzen lassen. So wie etwa der von mir präferierte - niedrig legierte - Wolframstahl 1.2552.

Wir kennen die Bestandteile von 1.2552, 1.2442 und 1.2562:

1.2552 - C: 0,75-0,85 Cr: 1,0-1,2 Mn: 0,3-0,5 Si: 0,4-0,6 V: 0,25-0,35 W: 1,8-2,1

1.2442 - C: 1,15 Cr: 0,2 Mn: 0,35 Si: 0,25 W: 1,8-2,1

1.2562 - C: 1,4-1,43 Cr: 0,3-0,35 Mn: 0,3 Si: 0,2-0,23 V: 0,25 W: 3,0-3,05

Und wir wissen, daß Karbide und C-Anteil Schnitthaltigkeit und Zähigkeit beeinflussen. Sowie die Rangfolge von 1.2442 und 1.2562. Daraus können wir bezüglich 1.2552 schlußfolgern, daß er - unter sonst gleichen Bedingungen - weniger verschleißbeständig aber zäher sein wird als 1.2442 (gleichviel W aber deutlich weniger C).

Die gleiche Betrachtung läßt sich für die in Larrins Catra-Tabelle nicht enthaltenen Stähle 5160 und L6 bzw. 15N20 bezüglich ihrer zu erwartenden Verschleißbeständigkeit anstellen.

5160 - C: 0,56-0,64 Cr: 0,7-0,9 Mn: 0,75-1,0 Si: 0,15-0,3

L6 aka 15N20 - C: 0,65-0,75 Cr: 0,65-0,85 Mn: 0,55-0,85 Mo: 0,25 Si:0,2-0,4 Ni: 1,25-1,75 V:0,2-0,3

Die sehr hohe Zähigkeit wird bezahlt durch eine geringe Verschleißbeständigkeit, die sich - der Chemie zufolge - grob auf dem Niveau in der Gegend von 8670 bewegen dürfte.

Es gibt noch eine Krux bei der Entscheidung für diesen oder jenen Stahl bzw. seine geeignete Wärmebehandlung. Potentielle Zerstörungskräfte, die auf eine Schneide einwirken, sind die Abnahme der Schärfe durch Abnutzung (zunehmende Verbreiterung der Schneidenspitze), (Mikro-)Ausbrüche und Umklappen der Schneide (plastische Verformung).

Und das Umklappen ist nicht abhängig von der Zähigkeit des Stahls sondern in der Hauptsache von der Härte der Klinge. Eine sehr hohe Härte aber führt auf der anderen Seite zu geringerer Zähigkeit.

Wer für seine Anwendung beides braucht, muß sich um einen Stahl kümmern, der von der Chemie her gut zäh ist und hohe Härte ermöglicht. Damit bewegen wir uns in Richtung pulvermetallurgische Stähle, die trotz hohem C- und Karbid-Anteil bei kleinen und gut verteilten Karbiden gute bis sehr gute Zähigkeitswerte bei respektabler Schnitthaltigkeit aufweisen. Gutes Beispiel ist CPM 4V bzw. der sehr ähnliche Vanadis 4E von Böhler:

CPM 4V: C: 1,35 Cr: 5,00 Mo: 2,95 Mn: 0,40 Si: 0,80 V: 3,85

Vanadis 4E: C: 1,4 CR: 4,7 Mo: 3,5 Mn: 0,4 Si: 0,4 V: 3,7

Ansonsten muß man halt die Geometrie anpassen …

Wie sich die Stahl-Spezis diese Abhängigkeiten der Chemie für neues Stahl-Design zunutze machen, verdeutlicht sehr schön der folgende Beitrag von U.Gerfin 2006 in diesem Forum:

„Die Legierung des Vanadis 4 baut auf der Grundlegierung des Stahls A2 (amerikanische Bezeichnung- deutsche Nr 1.2363) auf, der man knapp 4 % Vanadium zulegiert hat. Da Vanadium Kohlenstoff in sehr beständigen und ultraharten Karbiden bindet, mußte der C- Gehalt erhöht werden. Die Legierung ist also etwa: 1,4 % C, 0,4 % Si, 0,4 % Mn, 5 % Cr, 4 % Mol und 3,7 % Van.

Daraus läßt sich ablesen, daß der Stahl in etwa die Eigenschaften des 1.2363 bei deutlich gesteigerter Verschleißfestigkeit hat. In den Datenblättern von Uddeholm wird er mit dem D2 verglichen, den er an Verschleißfestigkeit leicht und an Zähigkeit deutlich übertrifft (Kunststück). Rostbeständig ist er nicht- 5 % Cr. reichen dafür nicht aus. Es ist ja auch nicht so, daß der Korrosionswiderstand mit steigendem Cr- Gehalt linear ansteigt. Unter der "magischen "Grenze von 12 % Chrom in der Grundmasse ist der Korrosionswiderstand gering. Deshalb rosten ja auch weichgeglühte, an sich korrosionsbeständige Stähle munter vor sich hin.

Die Bezeichnung als "ultra clean" läßt darauf schließen, daß der Stahl sehr sauber und homogen hergestellt wird. Das führt zu deutlichen Eigenschaftsverbesserungen, wie man ja auch beim Vergleich von Wälzlagerstählen mit legierungsgleichen Werkzeugstählen deutlich sehen kann. Den Werksangaben renommierter Hersteller wie Uddeholm kann man unbedingt trauen- anders als den Anpreisungen kommerzieller Nutzer dieser Stähle.“

Man kann die Entscheidung auch annähernd aus den Gefügebildern herleiten. Von links nach rechts 5160 8670, L6, 1095, O1, 52100, 1.2562, Vanadis 4E und CPM 4V.

Die ersten 4 Bilder zeigen reine Grundmasse. Von Karbiden keine Spur. 05 und 06 zeigen Karbide (die weißen Punkte). Auf Bild 07 erkennt man relativ große weiße Klumpen - die Wolframkarbide von 1.2562. Bilder 08 und 09 zeigen, wie sich die Pulvermetallurgie auswirkt. Wir sehen viele kleine - gleichmäßig verteilte Karbide. Trotz deutlich höherem Karbidanteil als bei 1.2562. Zwischen CPM 4V und Vanadis 4E ist so gut wie kein Unterschied erkennbar.

Wer sich nur an der reinen Schnitthaltigkeit (wear resistance) orientiert, ist schlecht beraten und riskiert Mikroausbrüche und/oder plastische Verformung an der Schneide.

R’n‘R

Zuletzt bearbeitet:

Rock'n'Roll

MF Ehrenmitglied

- Beiträge

- 5.874

Einfluß von Legierungselementen auf die Karbidbildung

Wie wir am Beispiel der Low Alloy Steels gesehen haben, ist das Grundprinzip einfach. Fügen wir Eisen ausreichend Kohlenstoff und ein Legierungselement hinzu, gehen Kohlenstoff und das jeweilige Element eine Verbindung ein und bilden Karbide. Da wir die Verschleißfestigkeit erhöhen wollen, entscheiden wir uns für ein sehr hartes Element - Wolfam. Beispiel wieder 1.2562.

Es befinden sich noch ein paar Spritzer Cr, Mn, Si und V im 1.2562, die andere Aufgaben erfüllen (bessere Be- und Verarbeitbarkeit des Stahls), die Karbidbildung - ihrer geringen Menge wegen - aber nicht beeinflussen. Das ändert sich z.T. dramatisch, wenn ihr Anteil zunimmt. Denn die Elemente unterscheiden sich wesentlich in ihrer Neigung und Geschwindigkeit, eine Verbindung mit Kohlenstoff einzugehen.

Als Karbidbildner kommen ja z.B. auch Chrom, Molybdän, Vanadium, Niobium, Nitrogen … in Frage. Nehmen wir wieder unser Beispiel 1.2562 und entschließen uns mal, ihn rostbeständig zu machen, indem wir zum Wolfram noch 13% Chrom hinzulegieren. Was aber passiert? Am Ende des Produktionsprozesses stellen wir fest, daß keine Wolframkarbide mehr vorhanden sind. Nur noch Mischkarbide. Die zwar auch zur Verschleißfestigkeit beitragen - aber deutlich weniger stark als reine Wolframkarbide.

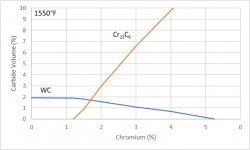

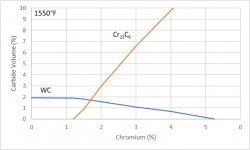

Das liegt daran, daß Wolfram ein schwacher Karbidbildner ist und von stärkeren verdrängt wird, selbst vom diesbezüglich auch nicht übermäßig dominanten Chrom, der den Wolfram hier schlicht links überholt. Und zwar schon bei relativ kleinen Mengen, wie die folgende Grafik für einen lufthärtenden Tool Steel mit 1 % Carbon und 4 % Wolfram zeigt:

Fußnote: 4% Wolfram führen laut Grafik nur zu 2 % Volumenanteil an Wolfram-Karbiden. Das liegt an dem hohen Gewicht von Wolfram und die Mengenangaben zu einzelnen Stählen sind in Gewichtsprozent angegeben. 2 % Wolfram bilden nur etwa 0.9 % WC, während beispielsweise 2 % Vanadium rund 4 % VC bilden.

Bereits ab etwa 4 % Chromanteil bleibt von den Wolfram-Karbiden (WC) nichts mehr übrig. Es bilden sich Misch-Karbide W6C, die deutlich weniger hart sind als die reinen Wolfram-Karbide. Gleichgültig, wie hoch der Anteil an Wolfram auch sein mag.

Darin liegt auch begründet, daß Wolfram in rostträgen Stählen so gut wie nicht vorkommt, da er hier seine Wirkung nicht entfalten kann. In M390 z.B. finden sich gerade mal 0,6 %.

Bei Vanadium ist dieser Wirkzusammenhang weniger dramatisch, aber auch hier verdrängt Chrom einen großen Teil des Vanadiums bei der Karbidbildung. Während ein 4%-Vanadium-Stahl bei 5% Chrom 8 % Vanadium-Karbide bildet, sinkt ihr Anteil bei 20 % Chrom auf nur noch 2,5 %.

Es bilden sich auch hier überwiegend Mischkarbide aus Chrom und Vanadium, die weniger hart sind als reine Vanadium-Karbide. Allerdings auch härter als reine Chrom-Karbide. Je mehr Legierungsbestandteile als potentielle Karbidbildner ins Spiel kommen, um so komplexer wird der Vorgang. Andere Mischkarbide mit anderer Härte entstehen.

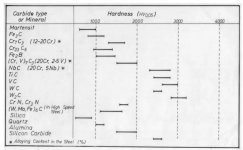

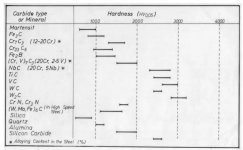

In der folgenden Übersicht, die wir in post 219 schon gesehen haben, finden sich verschiedene Karbidtypen und die zugehörigen Härteangaben:

Chrom-Karbide Cr7C3

Chrom-Vanadium-Mischkarbide (Cr,V)7C3

Wolframkarbide WC

und viele mehr …

Kommt noch Nitrogen ins Spiel, bilden sich auch Nitride oder Karbonitride. Mit jeweils speziellen Eigenschaften. Auch reine Chromkarbide z.B. sind eher selten vorzufinden, da auch die anderen Legierungselemente im Stahl ihre Auswirkung auf die Karbid-Bildung haben. Misch-Karbide dominieren das Bild.

Daraus folgt insgesamt, daß sich eine einfache Einschätzung bezüglich der Verschleißbeständigkeit eines solchen Stahls mit größeren Anteilen verschiedener Legierungselemente - wie bei den Low Alloy Steels - nicht vornehmen läßt.

Aber auf Grundlage der Kenntnis von Karbidbildungsprozessen (welcher Karbidtyp sich jeweils bildet) und Analysen der Auswirkung eines jeweiligen Karbidtyps auf die Härte eines Stahls, kann man sich helfen. Larrin hat eine Formel generiert, mit deren Hilfe sich die annähernde Verschleißbeständigkeit eines bestimmten Stahls auch ohne CATRA-Tests simulieren läßt. Wer das Thema vertiefen möchte, kann hier nachlesen.

Die Jukebox mit Union Carbide Productions - Be myself again

R’n‘R

Wie wir am Beispiel der Low Alloy Steels gesehen haben, ist das Grundprinzip einfach. Fügen wir Eisen ausreichend Kohlenstoff und ein Legierungselement hinzu, gehen Kohlenstoff und das jeweilige Element eine Verbindung ein und bilden Karbide. Da wir die Verschleißfestigkeit erhöhen wollen, entscheiden wir uns für ein sehr hartes Element - Wolfam. Beispiel wieder 1.2562.

Es befinden sich noch ein paar Spritzer Cr, Mn, Si und V im 1.2562, die andere Aufgaben erfüllen (bessere Be- und Verarbeitbarkeit des Stahls), die Karbidbildung - ihrer geringen Menge wegen - aber nicht beeinflussen. Das ändert sich z.T. dramatisch, wenn ihr Anteil zunimmt. Denn die Elemente unterscheiden sich wesentlich in ihrer Neigung und Geschwindigkeit, eine Verbindung mit Kohlenstoff einzugehen.

Als Karbidbildner kommen ja z.B. auch Chrom, Molybdän, Vanadium, Niobium, Nitrogen … in Frage. Nehmen wir wieder unser Beispiel 1.2562 und entschließen uns mal, ihn rostbeständig zu machen, indem wir zum Wolfram noch 13% Chrom hinzulegieren. Was aber passiert? Am Ende des Produktionsprozesses stellen wir fest, daß keine Wolframkarbide mehr vorhanden sind. Nur noch Mischkarbide. Die zwar auch zur Verschleißfestigkeit beitragen - aber deutlich weniger stark als reine Wolframkarbide.

Das liegt daran, daß Wolfram ein schwacher Karbidbildner ist und von stärkeren verdrängt wird, selbst vom diesbezüglich auch nicht übermäßig dominanten Chrom, der den Wolfram hier schlicht links überholt. Und zwar schon bei relativ kleinen Mengen, wie die folgende Grafik für einen lufthärtenden Tool Steel mit 1 % Carbon und 4 % Wolfram zeigt:

Fußnote: 4% Wolfram führen laut Grafik nur zu 2 % Volumenanteil an Wolfram-Karbiden. Das liegt an dem hohen Gewicht von Wolfram und die Mengenangaben zu einzelnen Stählen sind in Gewichtsprozent angegeben. 2 % Wolfram bilden nur etwa 0.9 % WC, während beispielsweise 2 % Vanadium rund 4 % VC bilden.

Bereits ab etwa 4 % Chromanteil bleibt von den Wolfram-Karbiden (WC) nichts mehr übrig. Es bilden sich Misch-Karbide W6C, die deutlich weniger hart sind als die reinen Wolfram-Karbide. Gleichgültig, wie hoch der Anteil an Wolfram auch sein mag.

Darin liegt auch begründet, daß Wolfram in rostträgen Stählen so gut wie nicht vorkommt, da er hier seine Wirkung nicht entfalten kann. In M390 z.B. finden sich gerade mal 0,6 %.

Bei Vanadium ist dieser Wirkzusammenhang weniger dramatisch, aber auch hier verdrängt Chrom einen großen Teil des Vanadiums bei der Karbidbildung. Während ein 4%-Vanadium-Stahl bei 5% Chrom 8 % Vanadium-Karbide bildet, sinkt ihr Anteil bei 20 % Chrom auf nur noch 2,5 %.

Es bilden sich auch hier überwiegend Mischkarbide aus Chrom und Vanadium, die weniger hart sind als reine Vanadium-Karbide. Allerdings auch härter als reine Chrom-Karbide. Je mehr Legierungsbestandteile als potentielle Karbidbildner ins Spiel kommen, um so komplexer wird der Vorgang. Andere Mischkarbide mit anderer Härte entstehen.

In der folgenden Übersicht, die wir in post 219 schon gesehen haben, finden sich verschiedene Karbidtypen und die zugehörigen Härteangaben:

Chrom-Karbide Cr7C3

Chrom-Vanadium-Mischkarbide (Cr,V)7C3

Wolframkarbide WC

und viele mehr …

Kommt noch Nitrogen ins Spiel, bilden sich auch Nitride oder Karbonitride. Mit jeweils speziellen Eigenschaften. Auch reine Chromkarbide z.B. sind eher selten vorzufinden, da auch die anderen Legierungselemente im Stahl ihre Auswirkung auf die Karbid-Bildung haben. Misch-Karbide dominieren das Bild.

Daraus folgt insgesamt, daß sich eine einfache Einschätzung bezüglich der Verschleißbeständigkeit eines solchen Stahls mit größeren Anteilen verschiedener Legierungselemente - wie bei den Low Alloy Steels - nicht vornehmen läßt.

Aber auf Grundlage der Kenntnis von Karbidbildungsprozessen (welcher Karbidtyp sich jeweils bildet) und Analysen der Auswirkung eines jeweiligen Karbidtyps auf die Härte eines Stahls, kann man sich helfen. Larrin hat eine Formel generiert, mit deren Hilfe sich die annähernde Verschleißbeständigkeit eines bestimmten Stahls auch ohne CATRA-Tests simulieren läßt. Wer das Thema vertiefen möchte, kann hier nachlesen.

Die Jukebox mit Union Carbide Productions - Be myself again

R’n‘R