Frage 1: Können unterschiedliche Karbide auf den Mirkoskopaufnahmen unterschieden werden? Ein Eisenkarbid wird sich doch anders verhalten als ein Vanadiumkarbid, oder?

Auf den Mikroskopaufnahmen können sie nicht unterschieden werden. Aber die verschiedenen Karbidarten unterscheiden sich erheblich in ihrer Härte. Chromkarbide, Vanadiumkarbide, Wolframkarbide, dann noch die Nitride (Nitrogen) etc.

„The most basic carbide type in steel is an intermetallic compound formed between iron and carbon, commonly called cementite.“

„However, other elements can partially replace the iron, so the carbide is sometimes given as M3C where M can mean Fe, Mn, Cr, etc.“

„For example, stainless steels are alloyed with significant amounts of chromium for corrosion resistance, and a byproduct of that high chromium content is chromium carbides.“

„Other times alloys are added intentionally to form hard carbides designed for wear resistance. D2, as shown in its micrograph previously, has large amounts of chromium added not for corrosion resistance, but to have large amounts of chromium carbide for wear resistance.“

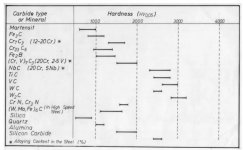

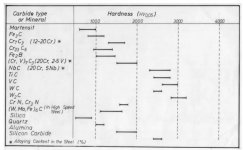

„A common alloy addition for wear resistance is vanadium, as seen in many knife steels. The reason those carbides are used for higher wear resistance rather than simply using more iron carbide is because carbides have a range of hardness. Here is a chart showing carbide hardness in Vickers, as well as high hardness steel (martensite), and some common abrasives:“

Die härtesten sind Niobium-Karbide (NbC), Vanadium-Karbide (VC), Titan-Karbide (TiC) und Wolfram-Karbide (WC). Es ist also wenig sinnvoll, Chrom insbesondere als Karbidbildner einzusetzen, da andere Elemente härter sind. Chrom wird neben anderen positiven Auswirkungen auf den Stahl in erster Linie für den Rostschutz eingesetzt.

Darüber hinaus gibt es Mischkarbide, die sich unter komplizierten Prozessen in Abhängigkeit diverser Faktoren bilden.

Verstehe ich das richtig, dass

a) Chrom Karbide bildet, die wiederum gar nicht unbedingt erwünscht sind, da grob und weicher als andere Karbide.

b) zusätzlich freies Chrom in der Legierung verbleibt?

Karbide können - unabhängig von ihrer Art - grob oder fein sein. Klassischerweise sind sie in den Toolsteels wie z.B. D2 groß. Um das zu verhindern, wurde ja die Pulvermetallurgie als Stahl-Herstellungsverfahren entwickelt, mit deren Hilfe man zu zäheren Stählen mit wesentlich kleineren Karbiden gelangte.

Aber es gibt auch grundsätzliche Unterschiede. Wolfram wird - obwohl Vanadium härter ist - gern eingesetzt, weil es kleinere und besser verteilte Karbide bildet. Wenn man nun deswegen Wolfram als Karbidbildner einsetzt, um einen widerstandsfähigen Stahl mit guter Zähigkeit zu entwickeln, dieser aber auch rostfrei sein soll und daher Chrom enthält, trägt auch der Chrom in Abhängigkeit vom C-Anteil des Stahls mit zur Karbidbildung bei. Und wirkt störend.

Optimal wäre, daß es kleine harte Wolframkarbide gäbe und der gesamte Chromanteil sich in „solution“ befände, also nur dem Rostschutz dienen würde. Das aber ist wesentlich abhängig vom C-Anteil, da Chrom und C dazu neigen, eine Verbindung einzugehen. Auch die Wärmebehandlung und andere Legierungszusätze haben darauf einen Einfluß. Beim Beispiel D2 Toolsteel geht der Chromanteil von 11,5-12 % überwiegend in Karbide über, weil D2 einen hohen C-Anteil von 1,5-1,6 % hat und beide eine Verbindung eingehen.

Nehmen wir als Beispiel die Tafel Vollmilch Nuß. Die Schokolade ist die Grundmasse des Stahls, die Nüsse sind die Karbide. Im Idealfall überzieht der Chromanteil die Schokolade mit einer rostresistenten Schicht und gut. Im Fall von D2 wird der größte Teil des Chroms wegen seiner Neigung, mit C eine Verbindung einzugehen (hoher C-Anteil in D2), in Form von Karbiden gebunden - verschwindet also überwiegend in den Nüssen und wirkt so verschleißhemmend. Die Rostbeständigkeit ist dagegen beschränkt.

Ausgewogenes Stahldesign

„So having carbides of a higher hardness (such as VC), even while at the same amount, provides more edge retention. Or the same level of edge retention can be provided with less carbide by using a harder carbide. The hardness of carbide does not affect toughness, however. Therefore, using a smaller amount of harder carbides can provide a better combination of toughness and edge retention.“

Da hätten wir dann pulvermetallurgische Stähle auf Vanadiumbasis wie z.B.

CPM 3V: C: 0,80 Cr: 7,50 Mo: 1,30 Mn: 0,40 Si: 0,90 V: 2,75-3,00 W: 0,40 max

CPM 4V: C: 1,35 Cr: 5,00 Mo: 2,95 Mn: 0,40 Si: 0,80 V: 3,85

Frage 3:

Was ist der Unterschied zwischen „grain size“ und „carbide size“/was ist ein grain?

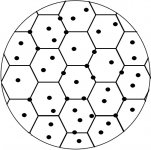

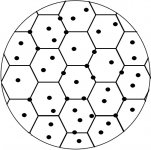

Die Stahlgrundmasse - also die Schokolade - hat eine Gitter- oder Kristallstruktur. Diese „Kristalle“ sind die Grains oder Körner (siehe folgendes Bild). Je kleiner sie sind, desto zäher ist der Stahl. Kann über die Wärmebehandlung beeinflußt werden.

Die Karbide - also die Nüsse - können ebenfalls größer oder kleiner sein, was einmal von der Art der Karbidbildner (Wolfram, Chrom, Vanadium …) abhängt und zum anderen vom Herstellungsverfahren (erschmolzener oder pulvermetallurgisch hergestellter Stahl). Auch hier führen kleinere Karbide zu besserer Zähigkeit.

Im folgenden Bild die Kornstruktur (Grains) mit den darin enthaltenen Karbiden (schwarze Punkte):

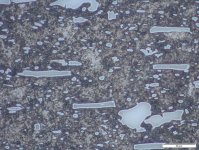

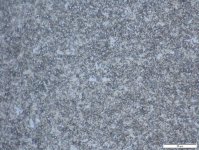

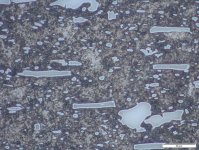

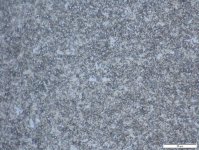

Viele kleine Karbide und eine insgesamt feinkörnige Struktur eines Stahls führen zu besserer Zähigkeit. Hier als Beispiel D2 (Bild 01) und AEB-L (Bild 02):

Den genaueren - und durchaus komplexen - Gesamt-Zusammenhang mit erhellenden Querverweisen kann man

hier nachlesen.

R’n‘R

…

…