Rock'n'Roll

MF Ehrenmitglied

- Messages

- 5,874

Dünnschliff bringt mit sich folgendes:

Eine Klinge dringt einfacher (mit weniger Druck) durch "harte Gegenstände".

Wenn aber die Schneide versagt, bringt dann eine dünne Geometrie Dir 0, nichts.

Beim Seilschneiden, Sehnen und...- die Schneide versagt- Schneidspaß ist dann weg.

Dünnschliff bezeichnet ja typischerweise Solinger Klingen. Kochmesser wie z.B. Herder 1922 - dünngeschliffen, blaugepließtet … - exzellente Messer für den allgemeinen Gebrauch. Ich liebe mein Herder 1922 Office - als Freund kleiner Messer mein mit Abstand meistgebrauchtes Küchenmesser. Knochen schnitze ich damit nicht …

Was meine EDC angeht - Fixed oder Folder - habe ich eine große Zahl von Spyderco, die wie gesagt so gut wie alle mit einem Gesamtschneidenwinkel von 30 Grad und 0,4 bis 0,6 mm hinter der Wate daherkommen. Kein Dünnschliff, allesamt durchaus stabil - besonders z.B. das Titan Military, Slysz Bowie, Techno - es läßt sich überwiegend befriedigend damit arbeiten.

Meine eigentliche Neigung geht aber in eine andere Richtung - nämlich in die schneidfreudiger Customs mit schlank balliger Geometrie. Ist ja nicht unbekannt. Hier habe ich mir im Lauf der Jahre ein ordentliches Reservoir an Fixed und Foldern zugelegt: 3 Hennicke, 4 Attila Kovács, 4 Froberg, 10 Boll, 3 Schmoll, 1 Schanz neben diversen sehr stabilen Haslauer auch 2 schlank ballige …

Meine Erfahrungen mit diesen Messern sind ausgesprochen gut. Bis auf die beiden Hennicke, die etwas stabiler ausgelegt sind (bzw. waren

), sehen wir hinter der Wate 0,2 bis 0,3 mm und einen Gesamtschneidenwinkel von rund 20 Grad. Damit habe ich bisher in den Jahren alle anfallenden Arbeiten und Vergnügungen ohne Blessuren an den Klingen „bewältigen“ können.

), sehen wir hinter der Wate 0,2 bis 0,3 mm und einen Gesamtschneidenwinkel von rund 20 Grad. Damit habe ich bisher in den Jahren alle anfallenden Arbeiten und Vergnügungen ohne Blessuren an den Klingen „bewältigen“ können.Harte Hölzer wie Eukalyptus, Olive (teilweise sonnengedörrt mit knuspriger durchgehärteter Rinde), Schilfrohr, Karton etc. lassen sich damit - bei größter Schneidfreude - vollkommen problemlos schälen, schneiden, kürzen, schnitzen …

Jagen, Batoning, Biegen und Brechen gehören nicht zu meinen Hobbys, ich setze diese Messer auch nicht in der Küche ein, schneide keine Knochen damit und auch keine rostigen Nägel. Ich kann nur jedem Freund schneidfreudiger Messer zuraten, sich einmal ein solches Hochleistungswerkzeug zuzulegen.

Sollte sich für jemanden und seine individuellen Anforderungen der Schneidenwinkel als zu sensibel erweisen, ist es ja überhaupt kein Problem, eine Mikrofase mit größerem Winkel anzubringen. Man kann sich auf diese Weise an das erforderliche Maß herantasten und die Klinge für seine persönlichen Belange optimieren. Oder umgekehrt die filigrane Geometrie durch Stroppen weiter auf die Spitze treiben …

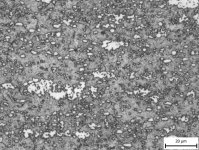

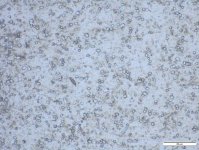

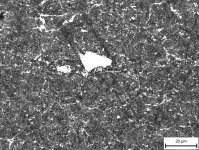

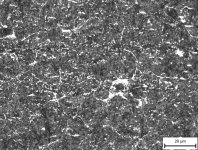

Zum Stahl all dieser Messer noch ein Wort. Es handelt sich um die von mir bevorzugten niedrig legierten Wolframstähle (z.B. 1.2442, 1.2552, 1.2516, 1.2513, 1.2519, 1.2562, TNT666) die bei Larrin Thomas bisher leider eine sehr untergeordnete bzw. gar keine Rolle spielen. Allesamt keine Karbidmonster und nicht rostträge, aber was die Schneidfähigkeit und Schneidfreude angeht sehr empfehlenswert. Sie lassen sich relativ einfach auf höchste Schärfe bringen und sind, was ihre Zähigkeit angeht, erfreulich belastbar.

„Man kann wohl sagen, daß kein Legierungsmetall für Werkzeuge so wertvoll ist wie das Wolfram; …“

F. Rapatz, Die Edelstähle 5. Auflage 1962, Seite 218

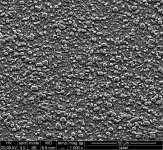

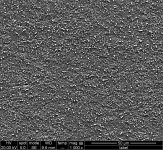

„Die für feinschneidige Werkzeuge besonders günstigen Legierungselemente sind: Kohlenstoff, Stickstoff, Chrom, Wolfram, Niob/Tantal (als Karbidbildner). ….. In jedem Fall ist Wolfram dem Vanadium vorzuziehen, da es bei gleicher Mengenzugabe wesentlich kleinere und besser verteilte Karbide fast gleicher Härte bildet.“

Roman Landes, Messerklingen und Stahl, 2. Auflage 2006, Seite 88

Zur Chemie:

1.2552 aka 80WCrV8: C: 0.75-0.85 Si: 0.40-0.60 Mn: 0.30-0.50 Cr: 1.00-1.20 W: 1.80-2.10 V: 0.25-0.35

1.2516 aka 120WV4: C: 1,20 Si: 0,20 Mn: 0,30 Cr: 0,20 V: 0,10 W: 1,00 (Silberstahl)

1.2513 aka 135WCrV4: C: 1.30-1.40, Si: 0.20-0.40, Cr: 0.30-0.40, V: 0.10-0.20, W: 0.80-1.10 (Sonderlegierung Böhler TWR)

1.2442 aka 115 W 8: C: 1,15 Si: 0,25 Mn: 0,35 Cr: 0,2 W: 1,8-2,1 (gibt es nicht mehr)

1.2519 aka 110WCrV5: C: 1,10 Si: 0,15 Mn: 0,30 Cr: 1,20 V: 0,20 W: 1,30

1.2562 aka 142W13: C: 1,40-1,43 Cr: 0,30-0,35 Mn: 0,30 Si: 0,20-0,23 V: 0,25 W: 3,00-3,05

TNT 666: C: 1,15 Cr: 0,25 Ti: 0,60 Nb: 0,60 W: 0,60 (Zähigkeit ähnlich 1.2562 nach Xerxes)

Wie es um die Leistungsfähigkeit eines solchen Stahls bestellt ist, zeigt ein Blick in den 1.2442-Schnippeltest von Achim Wirtz.

Der zäheste der Kandidaten ist der 1.2552, der sich auch zusammen mit dem 1.2516 mit konventionellen Mitteln am feinsten ausschleifen läßt. 1.2562 und TNT666 sind die schnitthaltigsten. Über Rost muß man sich keine Sorge machen. Nachdem die Klingen Patina entwickelt haben, sind sie hinreichend geschützt - auch wenn man das Messer bei Hochsommertemperatur eingeclipt in der Hosentasche trägt. Sollte die Klinge tatsächlich mal schweißnaß werden, genügt ein Abtrocknen mit einem trockenen Tuch.

Twenty Five Fifty Two you

R’n‘R

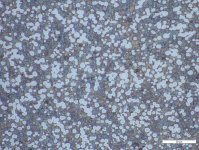

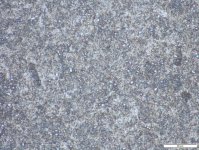

Dieser Stahl sollte ein breites Spektrum abdecken können, von zäh und normal verschleißfest bis sehr hart und sehr verschleißfest.

Dieser Stahl sollte ein breites Spektrum abdecken können, von zäh und normal verschleißfest bis sehr hart und sehr verschleißfest.