Guten Abend,

update zum Stahl:

er kam nun schon seit längerem an - alles reibungslos gelaufen mit eurotechni.com.

Wer schon öfter jenseits xx€ pro cm oder präzisionsgeschliffen Stahl gekauft hat, kennt das, was man da auspackt: Zunderhaut und fern von plan, da per Schlagschere geschnitten. Das wirkt so gar nicht nach 'Premiumstahl' und dem Preis, den man über den Tisch geschoben hat.

Dies aber nur so als Info für Unbedarfte

Von der Verarbeitung lässt sich das weich sehr gut verarbeiten; schneiden, feilen, schleifen - alles einfach und gut (wie zu erwarten).

Härtung einer EDC-Klinge habe ich bei 830° gemacht und die Härteannahme war ordentlich: Glashärte (sprich: Glas lässt sich ritzen).

Finish war dann schon noch einen Tacken schweißtreibender als bei einem 1.2842 oder ähnliche. Die Härte macht sich hier dann bemerkbar - und es ist auch ein bisschen Karbid auf V- und W-Basis im Spiel, was mit normalem SiC-Schleifleinen nicht unbedingt ein Spaziergang ist - dennoch nichts, was deutlich jenseits der bekannten W-Stähle wie 1.24(25)19 oder so liegt. Ein Vanadis 4e oder die noch höher legierten Stähle sind noch einmal eine ganz andere Hausnummer.

Dennoch: ohne Erfahrung/ Msachinen/ Equipment kann das frustrierend sein.

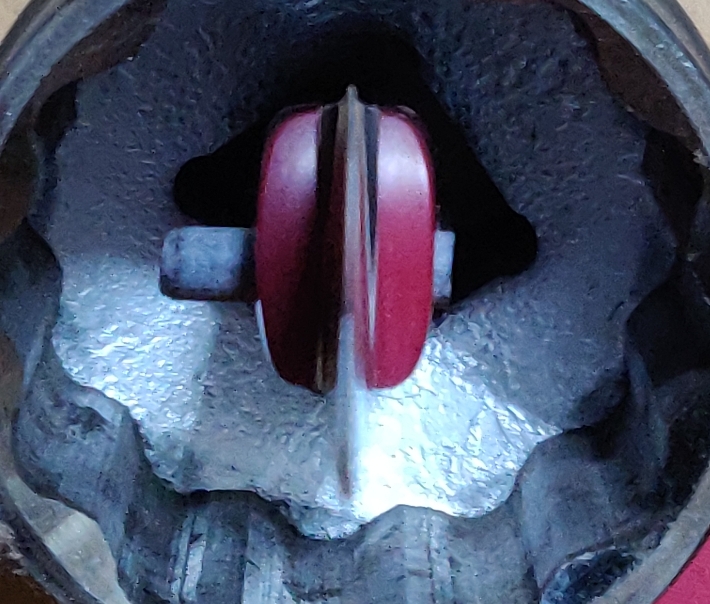

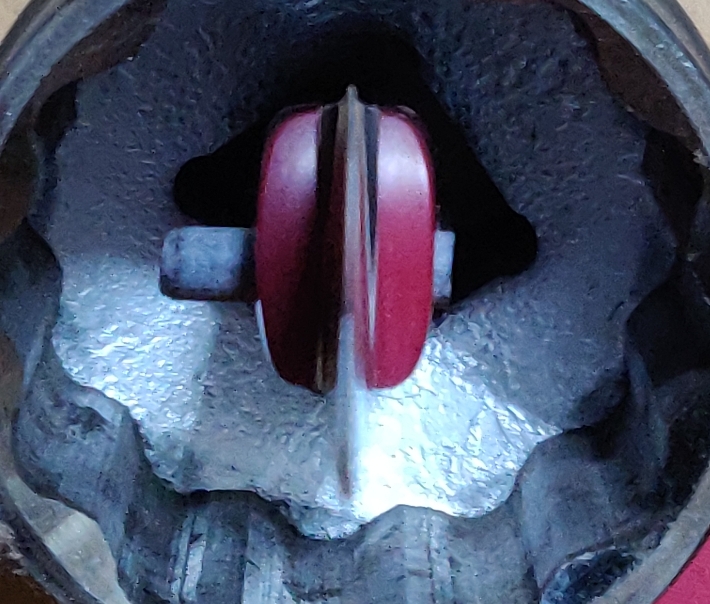

Mein erstes Messer aus dem Zeug ist nun auf der Ziellinie:

ich denke, im Lauf der nächsten Woche bin ich fertig und kann dann zeitnah etwas zur Praxis beim Schneiden schreiben.

Viele Grüße,

Torsten

update zum Stahl:

er kam nun schon seit längerem an - alles reibungslos gelaufen mit eurotechni.com.

Wer schon öfter jenseits xx€ pro cm oder präzisionsgeschliffen Stahl gekauft hat, kennt das, was man da auspackt: Zunderhaut und fern von plan, da per Schlagschere geschnitten. Das wirkt so gar nicht nach 'Premiumstahl' und dem Preis, den man über den Tisch geschoben hat.

Dies aber nur so als Info für Unbedarfte

Von der Verarbeitung lässt sich das weich sehr gut verarbeiten; schneiden, feilen, schleifen - alles einfach und gut (wie zu erwarten).

Härtung einer EDC-Klinge habe ich bei 830° gemacht und die Härteannahme war ordentlich: Glashärte (sprich: Glas lässt sich ritzen).

Finish war dann schon noch einen Tacken schweißtreibender als bei einem 1.2842 oder ähnliche. Die Härte macht sich hier dann bemerkbar - und es ist auch ein bisschen Karbid auf V- und W-Basis im Spiel, was mit normalem SiC-Schleifleinen nicht unbedingt ein Spaziergang ist - dennoch nichts, was deutlich jenseits der bekannten W-Stähle wie 1.24(25)19 oder so liegt. Ein Vanadis 4e oder die noch höher legierten Stähle sind noch einmal eine ganz andere Hausnummer.

Dennoch: ohne Erfahrung/ Msachinen/ Equipment kann das frustrierend sein.

Mein erstes Messer aus dem Zeug ist nun auf der Ziellinie:

ich denke, im Lauf der nächsten Woche bin ich fertig und kann dann zeitnah etwas zur Praxis beim Schneiden schreiben.

Viele Grüße,

Torsten