painless potter

Mitglied

- Messages

- 2,603

Hallo,

da ich mich als relativer Neuling erst seit etwa einem halben Jahr mit dem Messerbauen beschäftige und nicht über einen professionellen Bandschleifer verfüge, wollte ich hier mal zeigen, wie man auch mit einem einfachen Gerät wie dem Metabo BS200 und einigen Hilfsmitteln recht brauchbare Resultate erzielen kann. Da der Radius des Kontaktrades sehr klein ist, mache ich bisher immer einen Flachschliff. Dieser Beitrag richtet sich natürlich in erster Linie an die Einsteiger unter uns. Los gehts:

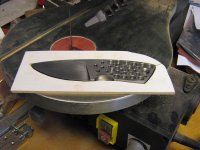

Bild 1:

Zuerst zeichne ich mit einem wasserfesten Stift die Kontur auf den Stahl, hier ATS 34, 5mm dick. Mit einer Flex mit dünner Scheibe wird die Form ausgeschnitten und mit einer Lamellenscheibe grob vorgearbeitet. Am Bandschleifer wird die Kontur nun genau herausgearbeitet und anschließend die Flächen bis Körnung 180 plangeschliffen.

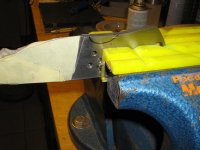

Bild 2:

Um die Klinge zu fixieren benutze ich einen Magneten, wie Murat es in seinem tollen Tutorial beschrieben hat. Der Rohling ist jetzt bereit für den Klingenanschliff. Wichtig ist, dass die Flächen absolut plan sind, also die Klinge auf einer planen Unterlage nicht kippelt.

Bild 3:

Um die Klingenmitte anzureißen, benutze ich einen scharfen Stahlbohrer. Der Rohling wird im Schneidenbereich mit einem schwarzen Edding eingefärbt. Der 500er geht dafür am besten, weil er eine abgeschrägte Spitze hat und man damit sehr breite Striche machen kann. Blauer Edding hat einen noch besseren Kontrast, wenn man die Anzeichnung macht. (Danke Kababear!)

Bild 4:

Der Bohrer wird auf einer planen Unterlage, z.B. einer polierten Stahlplatte oder auch einer dicken Glasscheibe, über die zukünftige Schneide gezogen, und zwar von beiden Seiten. Liegen die beiden entstandenen Striche zu weit auseinander, muss man einen dünneren Bohrer benutzen. Für diese Methode ist es gut, wenn der Stahl relativ glatt geschliffen ist, also so wie hier bis 180er Körnung. Nun hat man eine feine Doppellinie, an die man sich beim Schleifen heranarbeiten kann.

Bild 5:

Mein Bandschleifer ist mit der sehr zu empfehlenden Schleifauflage von Bullet101 modifiziert. Außerdem habe ich angeregt von verschieden Leuten hier aus dem Forum und ihrer tollen Webseiten eine verstellbare Schleifauflage angebracht. Sie ist aus Aluminium und hat oben ein Langloch, damit ich den Anschliffwinkel nach Belieben verstellen kann. In das Blech, an dem ursprünglich das Schutzblech befestigt war, habe ich Gewinde geschnitten und von hinten Maschinenschrauben reingefummelt. So kann ich sehr schnell mit 2 Flügelmuttern den Schleiftisch abnehmen, wenn er nicht benötigt wird. Das hat sich sehr bewährt.

da ich mich als relativer Neuling erst seit etwa einem halben Jahr mit dem Messerbauen beschäftige und nicht über einen professionellen Bandschleifer verfüge, wollte ich hier mal zeigen, wie man auch mit einem einfachen Gerät wie dem Metabo BS200 und einigen Hilfsmitteln recht brauchbare Resultate erzielen kann. Da der Radius des Kontaktrades sehr klein ist, mache ich bisher immer einen Flachschliff. Dieser Beitrag richtet sich natürlich in erster Linie an die Einsteiger unter uns. Los gehts:

Bild 1:

Zuerst zeichne ich mit einem wasserfesten Stift die Kontur auf den Stahl, hier ATS 34, 5mm dick. Mit einer Flex mit dünner Scheibe wird die Form ausgeschnitten und mit einer Lamellenscheibe grob vorgearbeitet. Am Bandschleifer wird die Kontur nun genau herausgearbeitet und anschließend die Flächen bis Körnung 180 plangeschliffen.

Bild 2:

Um die Klinge zu fixieren benutze ich einen Magneten, wie Murat es in seinem tollen Tutorial beschrieben hat. Der Rohling ist jetzt bereit für den Klingenanschliff. Wichtig ist, dass die Flächen absolut plan sind, also die Klinge auf einer planen Unterlage nicht kippelt.

Bild 3:

Um die Klingenmitte anzureißen, benutze ich einen scharfen Stahlbohrer. Der Rohling wird im Schneidenbereich mit einem schwarzen Edding eingefärbt. Der 500er geht dafür am besten, weil er eine abgeschrägte Spitze hat und man damit sehr breite Striche machen kann. Blauer Edding hat einen noch besseren Kontrast, wenn man die Anzeichnung macht. (Danke Kababear!)

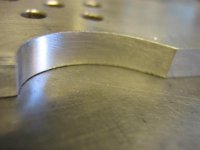

Bild 4:

Der Bohrer wird auf einer planen Unterlage, z.B. einer polierten Stahlplatte oder auch einer dicken Glasscheibe, über die zukünftige Schneide gezogen, und zwar von beiden Seiten. Liegen die beiden entstandenen Striche zu weit auseinander, muss man einen dünneren Bohrer benutzen. Für diese Methode ist es gut, wenn der Stahl relativ glatt geschliffen ist, also so wie hier bis 180er Körnung. Nun hat man eine feine Doppellinie, an die man sich beim Schleifen heranarbeiten kann.

Bild 5:

Mein Bandschleifer ist mit der sehr zu empfehlenden Schleifauflage von Bullet101 modifiziert. Außerdem habe ich angeregt von verschieden Leuten hier aus dem Forum und ihrer tollen Webseiten eine verstellbare Schleifauflage angebracht. Sie ist aus Aluminium und hat oben ein Langloch, damit ich den Anschliffwinkel nach Belieben verstellen kann. In das Blech, an dem ursprünglich das Schutzblech befestigt war, habe ich Gewinde geschnitten und von hinten Maschinenschrauben reingefummelt. So kann ich sehr schnell mit 2 Flügelmuttern den Schleiftisch abnehmen, wenn er nicht benötigt wird. Das hat sich sehr bewährt.

Attachments

Last edited: