Hallo Jürgen,

sehr interessant, daß wir um die gleiche Problematik kreisen. Insbesondere das Ankerson/Sanders-Projekt Spyderco Province mit CPM 4V hat mich ausgiebig beschäftigt.

[...]

Unsere Präferenzen bezüglich Bowie-Messern scheinen in der Tat zu konvergieren.

Den Aufstieg von Chris Reeve (One Piece Range), Cold Steel, Busse sowie vielen anderen, die seitdem gekommen und z. T. längst wieder gegangen sind, habe ich als Zeitzeuge ja quasi live miterlebt und würde lügen, wenn ich behauptete, dass dieser Typ Messer auf mich mitunter nicht heute noch einen gewissen Reiz ausübt (weswegen sich manches damals erworbene Exemplar nach wie vor in meinem Besitz befindet).

Recht früh schon entwickelte ich allerdings auch eine gegenläufige Neigung hin zu leichteren, führigeren und damit gewöhnlich schneidfreudigeren Messern.

In den letzten Jahren hat diese Seite eindeutig die Oberhand gewonnen, weswegen ich vor ein paar Monaten schon das Spyderco Province meinem "Arsenal" hinzugefügt habe.

Von Anfang an sprach mich dabei an, dass das Ankerson/Sanders/(Spyderco)-Projekt explizit geradezu als Gegenentwurf zur "postapokalyptischen Brechstange" konzipiert worden ist (die in bestimmten Anwendungsszenarien freilich durchaus ihre Berechtigung haben mag).:

"Never got the obtuse and blunt thing either, but then that is what seems to sell production wise anyway, we wanted to use reasonable geometries based on the intended use of the blade.

If people want a pry bar or something this isn't for them because that's not what it's for."

(Quelle:

Darrin Sanders Jim Ankerson Collaberation - Camp Knife / Fighter - CPM 10V - Part 1 (https://www.bladeforums.com/threads/darrin-sanders-jim-ankerson-collaberation-camp-knife-fighter-cpm-10v-part-1.1381053/#post-15916413)

Ich denke, dass dieser Versuch tatsächlich gelungen ist und Deinen Zielvorgaben dabei, zumindest auf dem Papier, immerhin recht nahe kommt:

Stahl: CPM-4V (HRC?)

Klingenstärke: 3,8 mm

Schneidenstärke (ca. 1mm über der Kante gemessen): 0,5-0,6 mm

Bislang habe ich mit dem Province zwar leider viel zu wenig draußen gemacht. Diejenigen Arbeiten jedoch, welche ich soweit tatsächlich durchführen konnte (ein paar Sträucher schneiden, zu Testzwecken Holz hacken und trockene Buchenscheite "batonieren", Stöckchen schnitzen u. dgl. m.), hat das Messer einwandfrei erledigt.

Besonders gefallen mir seine gute Balance und Führigkeit. Verglichen mit vielen anderen Messern dieser Größe (und ich hatte in all den Jahren wirklich einige in der Hand), fühlt es sich deutlich "lebendiger" an. Wobei der vergleichsweise "kantige" Griff Geschmackssache ist. Mir sagt er durchaus zu, aber das wird sicherlich nicht jeder so sehen.

Die im Auslieferungszustand rasierscharfe Schneide blieb bei all dem im Übrigen augenscheinlich wie auch taktil vollkommen schadfrei.

Daher würde ich diese Hühnerknochen-Geschichte ebenfalls nicht überbewerten, zumal Du vollkommen Recht hast darauf hinzuweisen, dass hierfür diverse Ursachen denkbar sind.

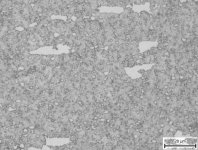

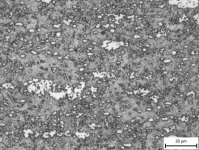

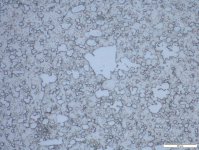

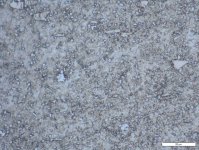

Materialermüdung ist sicherlich ein möglicher Grund; ein Materialfehler (der ja selbst bei PM-Stählen vorkommt) ein anderer.

Diskutiert wird zudem eine bereits beim Schleifen werksseitig partiell überhitzte Schneide.

Der gezeigte Schaden fällt, meiner Meinung nach, jedoch ohnehin nicht allzu dramatisch aus.

Mein armes Skrama z.B. hat deutlich mehr gelitten, als ich damit letztes Jahr die Kante eines Lochwinkels erwischte.

Im Nachhinein war ich allerdings durchaus beeindruckt, wie gering der Schaden an der ursprünglich rasierscharfen Schneide ausfiel (der größte Teil der Kontaktfläche ist augenscheinlich nicht ausgebrochen, sondern hat sich plastisch verformt). Das alles ließ sich in kurzer Zeit von Hand beheben. 80CRV2 ist offensichtlich wirklich toughes Zeug!

Vom C60 erwarte ich da nicht weniger, würde aber persönlich bei einem Messer in der Größe des Province letztlich wohl doch eher zu einem schnitthaltigeren Stahl tendieren, zumal wenn dieser auch noch korrosionsresistenter ist.

Das kann, darf und muss aber natürlich jeder für sich selber entscheiden.

Heutzutage hat man dank Internet ja die süße Qual der fast grenzenlosen Wahl ...

Grüße

Jürgen