Rock'n'Roll

MF Ehrenmitglied

- Messages

- 5,874

Boas,

ich bin süchtig nach dieser Geometrie - schlank ballig auf Null! Ohne Speck hinter der Wate. Egal, ob dicke oder dünne Klinge. Die Barkies kommen ja manchmal schon genau so ab Werk. Bei denen, wo die Kurve nicht von oben runter gestreckt bis zur Schneidenspitze läuft, wird solange gestroppt, bis ich zufrieden mit dem Ergebnis bin.

A2 und CPM 3V sind ausreichend tough. Hier ein Mini Canadian (A2), Mini Fox River (CPM 3V), Mini Aurora (CPM 3V) und ein Fox River LT (CPM 3V).

Irgendwann hat es mich gepackt und ich habe angefangen, auch Klapper mit V-Fase zu verballifizieren. Per Hand mit Naßschleifpapier und Schleifleinen. In Ausnahmefällen auch mal unter Zuhilfenahme meiner Shapton Glasstones. Beispielsweise den El Patron von Jeremy Robertson (CPM 3V). Oder das Benchmade 710 (D2), das Zsolt Silverstar Kompakt (RWL 34).

Hasenfuß hat mir zwei Boliden gleich passend angefertigt, ein SBH Mid mit Klinge aus Wolframstahl 1.2442 und das größere SBH mit Shirogami-II-Klinge. Sowas von auf Null :black_eyed: ...

Wolframstahl wurde mein Ding. Daniel Boll hat mich angefixt. Zwei fabelhafte Klapper (Redrocka und der kleine Thai Breaker), beide mit 1.2442. Die Geometrie bei Daniels Messern: Schlank ballig auf so gut wie Null, 0,2 mm hinter der Wate, Gesamtschneidenwinkel 20 Grad. Den Hauch einer Mikrofase stroppe ich gleich weg. Ein Schneidvergnügen in höchster Vollendung. Auf dem zweiten Bild sieht man den Thai Breaker noch eingefettet im Auslieferungszustand. Von Mikrofase im Prinzip nix zu sehen …

Auch Thomas Froberg baut Messer ganz nach meinem Gusto. Flachschiff runter bis auf 3/10, von da schlank ballig auf Null. Die fette Seekuh hat eine Klinge aus 1.2442, die Strict Machine eine solche aus 1.2552.

Von Attila Kovács habe ich mir ein Monster anfertigen lassen - das Karpaten-Opinel. 1,67 mm 1.2442, schlank ballig auf Null, 0,17 mm hinter der Wate, Gesamtschneidenwinkel unter 20 Grad …

…

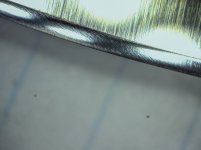

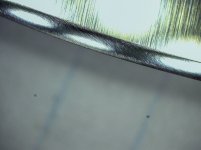

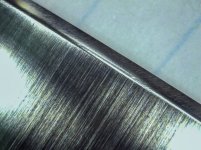

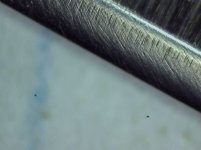

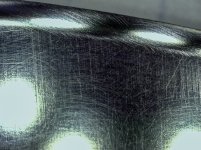

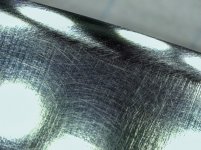

Was die Haltbarkeit solcher Klingen angeht, muß man sich keine Sorgen machen, wenn Stahl und Wärmebehandlung stimmen. Und man „anständig“ mit dem Messer umgeht. Was nicht heißt daß man nicht zulangen dürfte. Gebrauchen - nicht mißbrauchen. Daniel Bolls Custom Tommi Puukko (1.2552) und den Sündenbock (1.2516) habe ich diesbezüglich ordentlich rangenommen in einem Schneidcontest zusammen mit einigen Scandis. Anschließend die Klinge des Sündenbock unter dem Lichtmikroskop gecheckt (letztes Bild). Stabil

!!

!!

Shallow convex down to zero ...

R’n‘R

ich bin süchtig nach dieser Geometrie - schlank ballig auf Null! Ohne Speck hinter der Wate. Egal, ob dicke oder dünne Klinge. Die Barkies kommen ja manchmal schon genau so ab Werk. Bei denen, wo die Kurve nicht von oben runter gestreckt bis zur Schneidenspitze läuft, wird solange gestroppt, bis ich zufrieden mit dem Ergebnis bin.

A2 und CPM 3V sind ausreichend tough. Hier ein Mini Canadian (A2), Mini Fox River (CPM 3V), Mini Aurora (CPM 3V) und ein Fox River LT (CPM 3V).

Irgendwann hat es mich gepackt und ich habe angefangen, auch Klapper mit V-Fase zu verballifizieren. Per Hand mit Naßschleifpapier und Schleifleinen. In Ausnahmefällen auch mal unter Zuhilfenahme meiner Shapton Glasstones. Beispielsweise den El Patron von Jeremy Robertson (CPM 3V). Oder das Benchmade 710 (D2), das Zsolt Silverstar Kompakt (RWL 34).

Hasenfuß hat mir zwei Boliden gleich passend angefertigt, ein SBH Mid mit Klinge aus Wolframstahl 1.2442 und das größere SBH mit Shirogami-II-Klinge. Sowas von auf Null :black_eyed: ...

Wolframstahl wurde mein Ding. Daniel Boll hat mich angefixt. Zwei fabelhafte Klapper (Redrocka und der kleine Thai Breaker), beide mit 1.2442. Die Geometrie bei Daniels Messern: Schlank ballig auf so gut wie Null, 0,2 mm hinter der Wate, Gesamtschneidenwinkel 20 Grad. Den Hauch einer Mikrofase stroppe ich gleich weg. Ein Schneidvergnügen in höchster Vollendung. Auf dem zweiten Bild sieht man den Thai Breaker noch eingefettet im Auslieferungszustand. Von Mikrofase im Prinzip nix zu sehen …

Auch Thomas Froberg baut Messer ganz nach meinem Gusto. Flachschiff runter bis auf 3/10, von da schlank ballig auf Null. Die fette Seekuh hat eine Klinge aus 1.2442, die Strict Machine eine solche aus 1.2552.

Von Attila Kovács habe ich mir ein Monster anfertigen lassen - das Karpaten-Opinel. 1,67 mm 1.2442, schlank ballig auf Null, 0,17 mm hinter der Wate, Gesamtschneidenwinkel unter 20 Grad

Was die Haltbarkeit solcher Klingen angeht, muß man sich keine Sorgen machen, wenn Stahl und Wärmebehandlung stimmen. Und man „anständig“ mit dem Messer umgeht. Was nicht heißt daß man nicht zulangen dürfte. Gebrauchen - nicht mißbrauchen. Daniel Bolls Custom Tommi Puukko (1.2552) und den Sündenbock (1.2516) habe ich diesbezüglich ordentlich rangenommen in einem Schneidcontest zusammen mit einigen Scandis. Anschließend die Klinge des Sündenbock unter dem Lichtmikroskop gecheckt (letztes Bild). Stabil

!!

!!

Shallow convex down to zero ...

R’n‘R

...

...

und da gehe ich mal davon aus, daß er die Sache ordentlich eingestielt hat damals. Heute ist er ja nicht mehr aktiv, aber der Grundstock ist gelegt.

und da gehe ich mal davon aus, daß er die Sache ordentlich eingestielt hat damals. Heute ist er ja nicht mehr aktiv, aber der Grundstock ist gelegt.