Driver

Mitglied

- Messages

- 314

EDF - Every Day Flooder - Eigenbau

Für allgemeine Beleuchtungs-Aufgaben in Haus und Werkstatt greife ich immer gerne zu meiner McGizmo Mule. Da mir diese jedoch zu schade für den rauhen Alltagseinsatz ist, muss endlich mal eine vernünftige Alternative her. Naja, und irgendwie hatte ich auch einfach mal Lust eine Lampe komplett selbst zu bauen. So entstand die Idee zur ersten selbstgebauten Taschenlampe.

Nach einem kurzen Auswahlverfahren bin ich bei der XM-L T5 (neutral weiß) hängen geblieben… die hat mir von der Lichtfarbe her am besten gefallen. Als Treiber kommt ein 8x7135 zum Einsatz der die LED mit max. 3A versorgt. Da dies auch dauerhaft, also für ca. eine Akkuladung (1x18650)möglich sein sollte, wurde alles etwas massiver ausgelegt. Dass die Lampe dadurch etwas größer und schwerer wird, stört bei dem geplanten Einsatzbereich nicht. Es hält sich ja noch in Grenzen.

Also habe ich mich mal einen Abend hingesetzt, eine Skizze gemacht und ein paar grundsätzliche Maße und Proportionen festgelegt. Material war vorhanden und so konnte es relativ schnell losgehen.

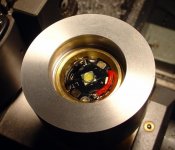

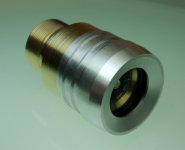

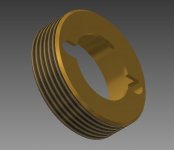

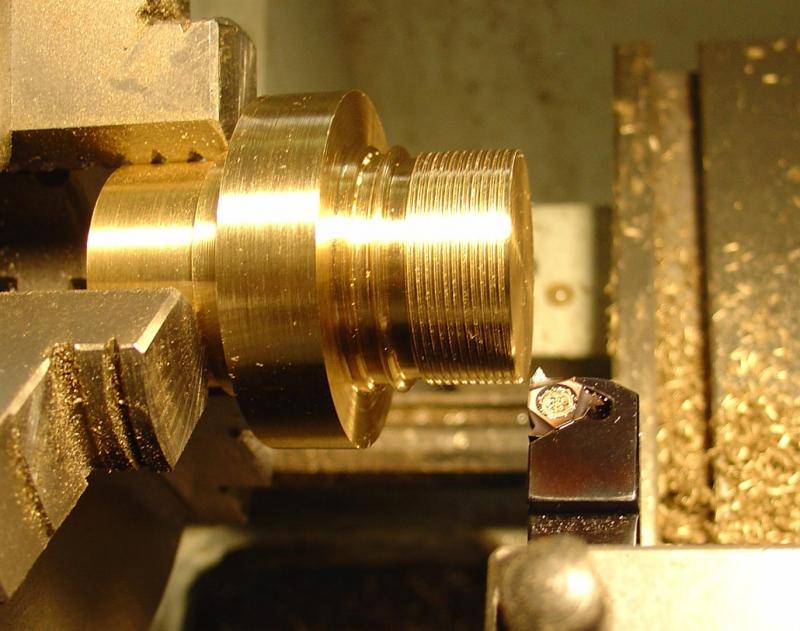

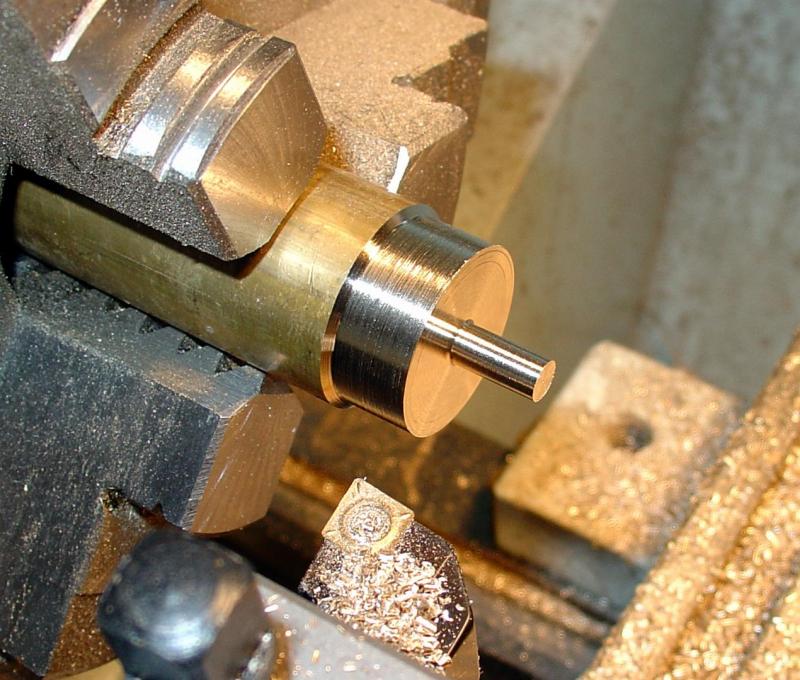

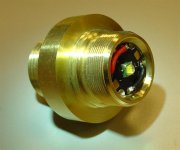

Zuerst wurde der Mittelteil der Lampe aus Messing gedreht. Messing leitet die Wärme ganz vernünftig, lässt sich gut bearbeiten und löten. Außerdem gibt’s einen schönen Kontrast zum restlichen Alugehäuse. Nicht erschrecken, der Mittelsteg ist vom Durchmesser her noch zu groß. Dieser wird erst zum Schluss, wenn das endgültige Design fest steht zusammen mit dem restlichen Gehäuse fertig bearbeitet.

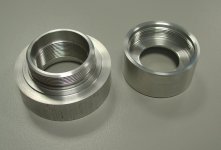

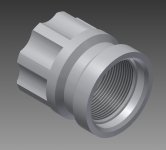

Gewinde geschnitten und O-Ring-Nuten gestochen.

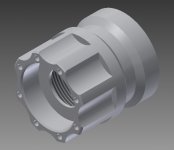

Danach erst mal etwas Platz für das Innenleben schaffen. Vorder- und Rückseite auf das erforderliche Maß ausdrehen und die notwendigen Bohrungen anbringen um LED und Treiber zu verkabeln.

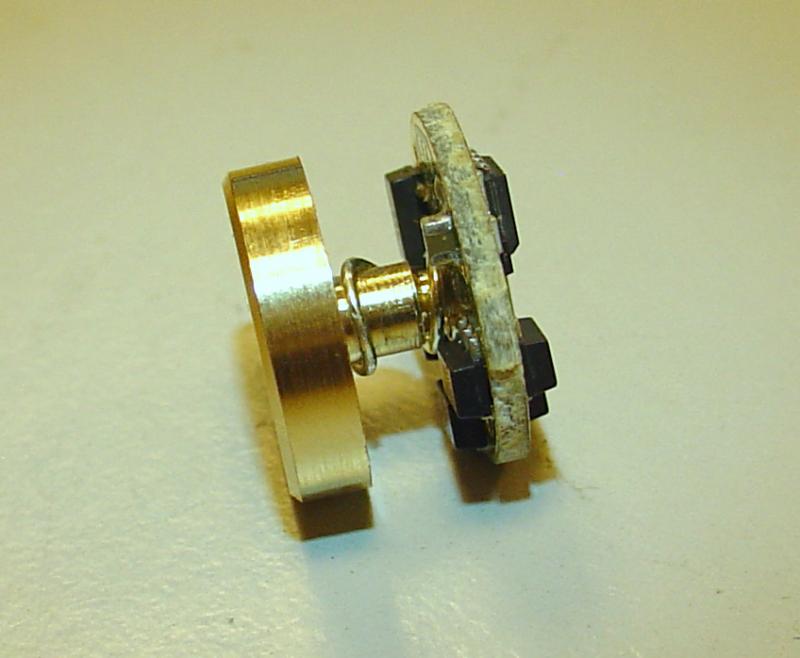

Den Pluskontakt ebenfalls aus Messing gedreht, abgestochen und angefast.

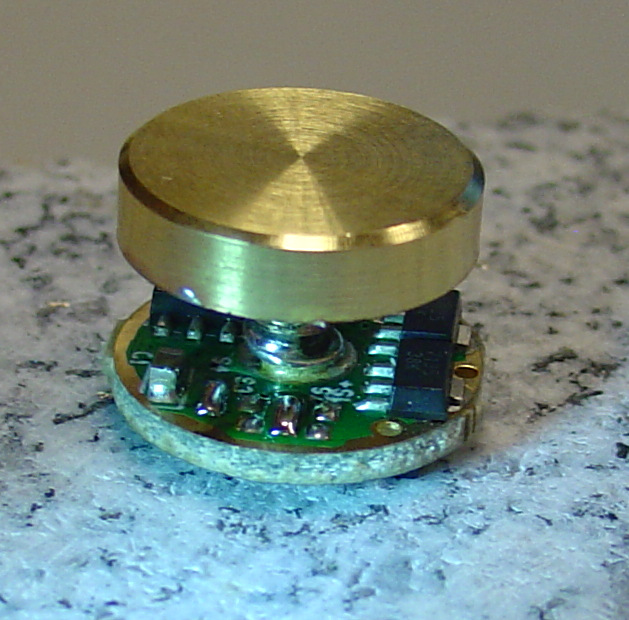

Die Feder auf der Rückseite des Treibers wurde etwas aufgebogen, so dass diese den Pluskontakt fest umschließt. Jetzt kann der Kontakt sauber ausgerichtet und verlötet werden.

Dabei wurden auch gleich noch die entsprechenden Lötbrücken gesetzt um den Treiber zu programmieren. Hierbei habe ich mich für Low-Medium-High ohne Memory entschieden.

Das Massekabel wurde innen am Gehäuse angelötet. Geht recht gut wenn man das (leere) Gehäuse mit dem Heißluft Fön aufheizt.

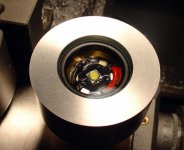

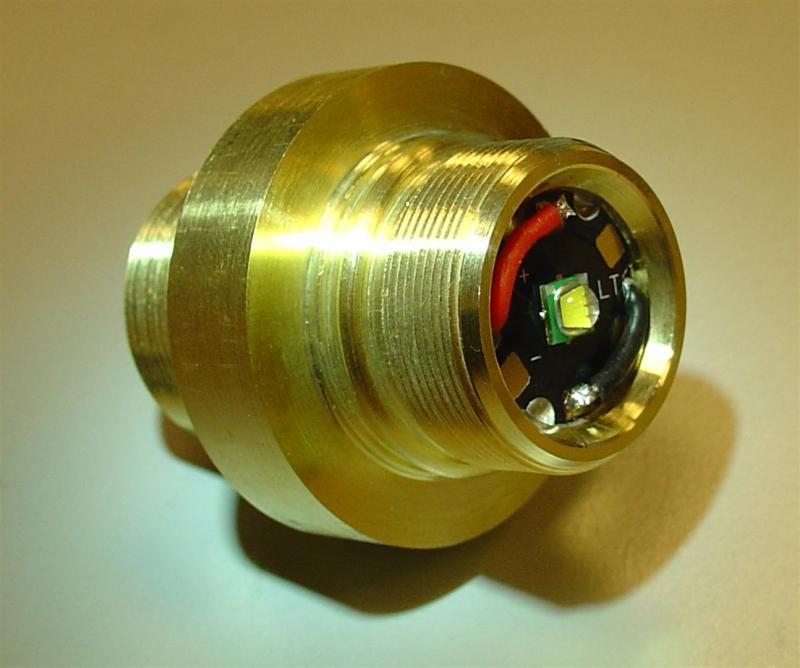

LED und Treiber wurden ins Gehäuse eingepasst, verkabelt und nach einem kurzen, erfolgreichen Funktionstest mit Arctic Wärmeleitkleber verklebt.

Den Hohlraum zwischen Gehäuse und Treiber/ Pluskontakt habe ich mit wärmeleitendem Kleber vergossen.

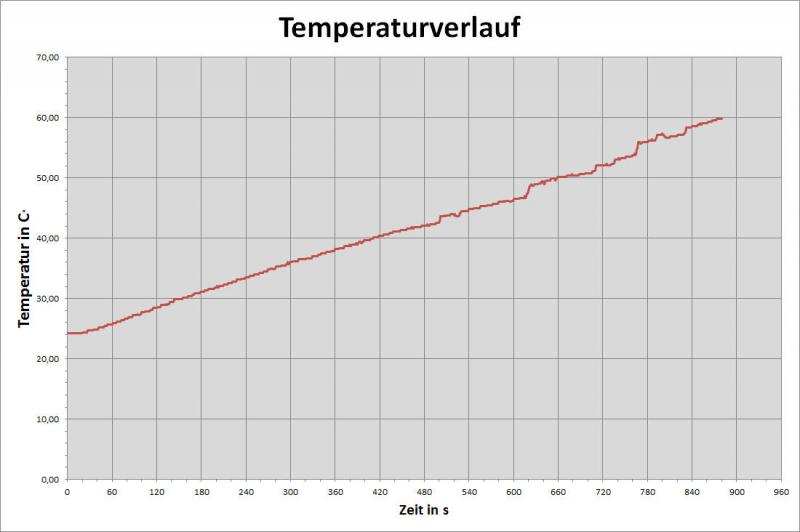

Ein kurzer Laufzeittest auf Stufe High (Netzteil 4,2V / 3,0A) mit einem Temperaturfühler an der Außenseite zeigt recht gut wie gut die Wärme abgeführt wird, und vor allem wie lange das Bauteil temperaturtechnisch im Wohlfühlbereich bleibt. Nach ca. 15 min. heizt sich die Einheit auf ca. 60° auf. Durch die endgültige Bearbeitung fällt zwar noch etwas Masse weg, aber den Rest erledigt dann das Alugehäuse welches die Kühlfläche nochmal erheblich vergrößert und außerdem auch noch einen deutlich höheren Wärmeleitwert besitzt.

Deshalb auch die relativ langen Gewinde. Bei 1mm Steigung ists zwar ne ganz schöne Schrauberei, aber bietet eben viel Fläche für den Wärmeaustausch zum restlichen Gehäuse.

Soweit so gut.. demnächst folgt dann das Alugehäuse. Grob umrissen: Tailstand möglich, Wegrollschutz (eventuell durch Clip), Bedienung über McClicky an der Unterseite, UCL Glas ....

Aber seht es mir nach wenn es in kleinen Schritten weitergeht, Beruf und Familie lassen mir wenig Zeit.

Kritik, Fragen, Anregungen?... immer her damit!

Gruß

Driver

Für allgemeine Beleuchtungs-Aufgaben in Haus und Werkstatt greife ich immer gerne zu meiner McGizmo Mule. Da mir diese jedoch zu schade für den rauhen Alltagseinsatz ist, muss endlich mal eine vernünftige Alternative her. Naja, und irgendwie hatte ich auch einfach mal Lust eine Lampe komplett selbst zu bauen. So entstand die Idee zur ersten selbstgebauten Taschenlampe.

Nach einem kurzen Auswahlverfahren bin ich bei der XM-L T5 (neutral weiß) hängen geblieben… die hat mir von der Lichtfarbe her am besten gefallen. Als Treiber kommt ein 8x7135 zum Einsatz der die LED mit max. 3A versorgt. Da dies auch dauerhaft, also für ca. eine Akkuladung (1x18650)möglich sein sollte, wurde alles etwas massiver ausgelegt. Dass die Lampe dadurch etwas größer und schwerer wird, stört bei dem geplanten Einsatzbereich nicht. Es hält sich ja noch in Grenzen.

Also habe ich mich mal einen Abend hingesetzt, eine Skizze gemacht und ein paar grundsätzliche Maße und Proportionen festgelegt. Material war vorhanden und so konnte es relativ schnell losgehen.

Zuerst wurde der Mittelteil der Lampe aus Messing gedreht. Messing leitet die Wärme ganz vernünftig, lässt sich gut bearbeiten und löten. Außerdem gibt’s einen schönen Kontrast zum restlichen Alugehäuse. Nicht erschrecken, der Mittelsteg ist vom Durchmesser her noch zu groß. Dieser wird erst zum Schluss, wenn das endgültige Design fest steht zusammen mit dem restlichen Gehäuse fertig bearbeitet.

Gewinde geschnitten und O-Ring-Nuten gestochen.

Danach erst mal etwas Platz für das Innenleben schaffen. Vorder- und Rückseite auf das erforderliche Maß ausdrehen und die notwendigen Bohrungen anbringen um LED und Treiber zu verkabeln.

Den Pluskontakt ebenfalls aus Messing gedreht, abgestochen und angefast.

Die Feder auf der Rückseite des Treibers wurde etwas aufgebogen, so dass diese den Pluskontakt fest umschließt. Jetzt kann der Kontakt sauber ausgerichtet und verlötet werden.

Dabei wurden auch gleich noch die entsprechenden Lötbrücken gesetzt um den Treiber zu programmieren. Hierbei habe ich mich für Low-Medium-High ohne Memory entschieden.

Das Massekabel wurde innen am Gehäuse angelötet. Geht recht gut wenn man das (leere) Gehäuse mit dem Heißluft Fön aufheizt.

LED und Treiber wurden ins Gehäuse eingepasst, verkabelt und nach einem kurzen, erfolgreichen Funktionstest mit Arctic Wärmeleitkleber verklebt.

Den Hohlraum zwischen Gehäuse und Treiber/ Pluskontakt habe ich mit wärmeleitendem Kleber vergossen.

Ein kurzer Laufzeittest auf Stufe High (Netzteil 4,2V / 3,0A) mit einem Temperaturfühler an der Außenseite zeigt recht gut wie gut die Wärme abgeführt wird, und vor allem wie lange das Bauteil temperaturtechnisch im Wohlfühlbereich bleibt. Nach ca. 15 min. heizt sich die Einheit auf ca. 60° auf. Durch die endgültige Bearbeitung fällt zwar noch etwas Masse weg, aber den Rest erledigt dann das Alugehäuse welches die Kühlfläche nochmal erheblich vergrößert und außerdem auch noch einen deutlich höheren Wärmeleitwert besitzt.

Deshalb auch die relativ langen Gewinde. Bei 1mm Steigung ists zwar ne ganz schöne Schrauberei, aber bietet eben viel Fläche für den Wärmeaustausch zum restlichen Gehäuse.

Soweit so gut.. demnächst folgt dann das Alugehäuse. Grob umrissen: Tailstand möglich, Wegrollschutz (eventuell durch Clip), Bedienung über McClicky an der Unterseite, UCL Glas ....

Aber seht es mir nach wenn es in kleinen Schritten weitergeht, Beruf und Familie lassen mir wenig Zeit.

Kritik, Fragen, Anregungen?... immer her damit!

Gruß

Driver

Attachments

-

1.jpg67.2 KB · Views: 1,829

1.jpg67.2 KB · Views: 1,829 -

2.jpg64.9 KB · Views: 1,780

2.jpg64.9 KB · Views: 1,780 -

3.jpg48.5 KB · Views: 1,708

3.jpg48.5 KB · Views: 1,708 -

4.jpg47.2 KB · Views: 1,676

4.jpg47.2 KB · Views: 1,676 -

5.jpg59.6 KB · Views: 1,689

5.jpg59.6 KB · Views: 1,689 -

1-DSC01978.jpg39.1 KB · Views: 1,710

1-DSC01978.jpg39.1 KB · Views: 1,710 -

1-DSC01986.JPG149.6 KB · Views: 1,715

1-DSC01986.JPG149.6 KB · Views: 1,715 -

6.jpg62.5 KB · Views: 1,756

6.jpg62.5 KB · Views: 1,756 -

7.jpg89.5 KB · Views: 1,678

7.jpg89.5 KB · Views: 1,678 -

9.jpg47.5 KB · Views: 1,678

9.jpg47.5 KB · Views: 1,678 -

10.jpg54.6 KB · Views: 1,665

10.jpg54.6 KB · Views: 1,665 -

11.jpg53.1 KB · Views: 1,780

11.jpg53.1 KB · Views: 1,780 -

Diagramm.jpg37 KB · Views: 1,653

Diagramm.jpg37 KB · Views: 1,653

Last edited:

. Den doch teilweisen immensen Arbeitsaufwand sehen sie dann gar nicht....:frown: (oder wollen sie nicht sehen?)

. Den doch teilweisen immensen Arbeitsaufwand sehen sie dann gar nicht....:frown: (oder wollen sie nicht sehen?) Bin schon auf das Endergebnis gespannt.

Bin schon auf das Endergebnis gespannt.