bullet101

Mitglied

- Messages

- 719

Nachdem so viele positive Kommentare zu meinem letzten Beitrag gepostet wurden, habe ich spontan mein heutiges Projekt dokumentiert.

Bei so viel Zuspruch, mache ich mir auch gern die Mühe, die Arbeit ständig fürs Bildermachen zu unterbrechen . Habe dieses mal sehr ausführlich Bilder gemacht, auch von Maschinen, Hilfswerkzeugen etc. was ich so benutze. Vielleicht hilft's ja weiter.

. Habe dieses mal sehr ausführlich Bilder gemacht, auch von Maschinen, Hilfswerkzeugen etc. was ich so benutze. Vielleicht hilft's ja weiter.

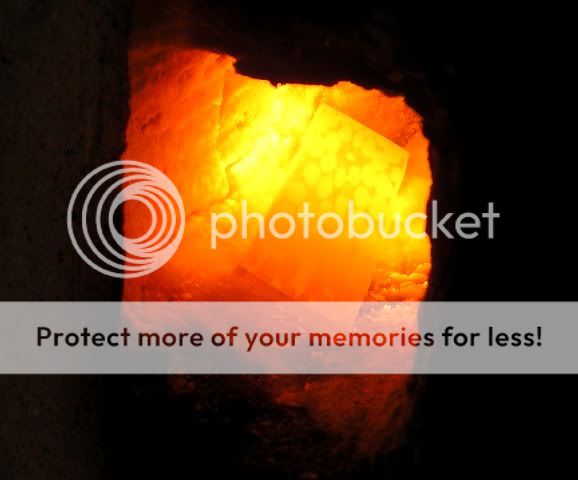

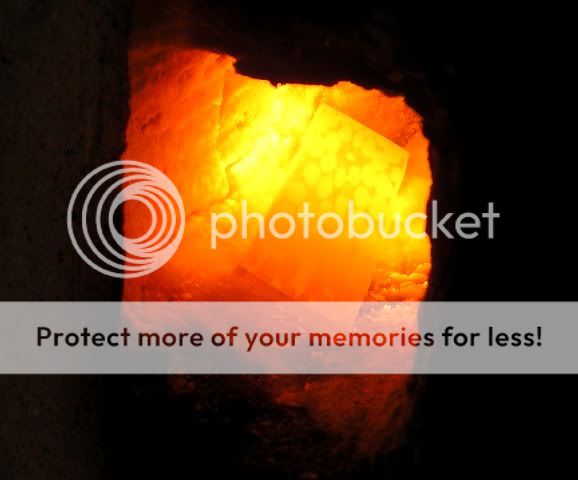

Los geht's mit der Stahlherstellung. Die fand allerdings schon letzte Woche statt. Hier geht mein Dank nochmal an Alex (survivor), der eigentlich komplett das Paket gemacht hat und mir gezeigt hat wie man am besten mit Pulver arbeitet.

Angefangen hat das ganze als ich neulich an ein paar Kugellagerkugeln geraten bin. Daher rührt auch der Name des Damasts (Böbbele = kleine Kugeln für Nicht-Schwaben ).

).

Vom Ausgangspaket hab ich leider keine Bilder, da hab ich nämlich noch nicht an diesen Beitrag hier gedacht. Aber hier schöne Bilder des Pakets in der Esse und unterm Lufthammer (könnte aber auch ein anderes sein ).

).

Meine Hälfte des Pakets habe ich dann zwei Tage später noch etwas ausgeschmiedet, da es mir noch zu dick war.

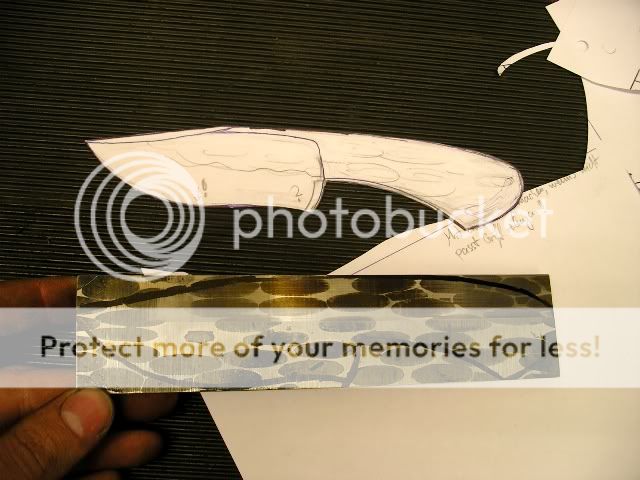

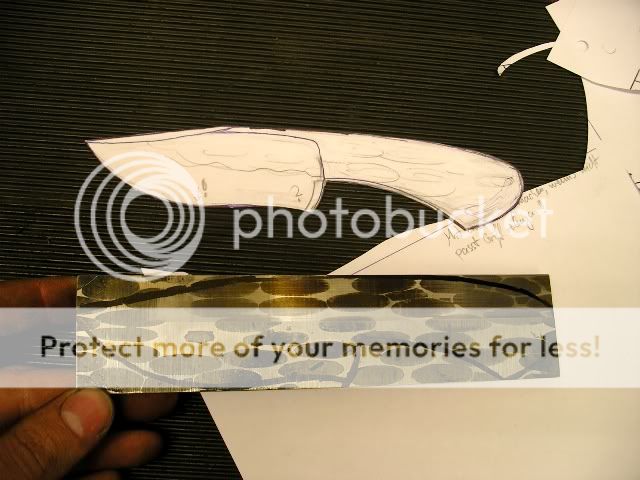

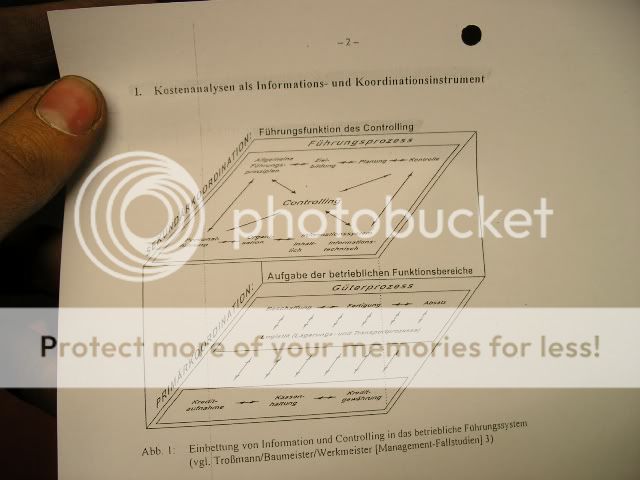

Nachdem ich dann eine befriedigende Stärke erreicht hatte, habe ich mir das Stück Stahl geschnappt und ein paar Entwürfe gemacht. Ich hatte so eine ähnliche Form schonmal in größer und "einfachem" Damast gemacht. Das Ding ist extrem knuffig, liegt aber dennoch sehr gut in der Hand. Was will man mehr .

.

Wie man sieht zeichne ich noch immer mit Edding an. Hoffe aber, dass ich irgendwann mal eine Hartmetall-Reißnadel auftreibe.

Bevor's aber losgeht nochmal ein Wort zum Arbeitsschutz. Erstmal zwei Bilder dazu.

Ich benutze eine gute Atemmaske mit Partikel- und !Gasfilter!. Ist zwar etwas schwerer im Gesicht, aber man glaubt nicht wieviel Dämpfe etc. frei werden beim Messermachen. Sei es beim Schleifen, Härten oder kurz etwas mit Aceton abwischen. Habe früher nur mit Partikelfilter gearbeitet und der Unterschied ist echt kolossal. Ich ziehe meine Maske eigentlich auf sobald ich die Werkstatt betrete, auch wenn ich "nur" Griffe von Hand schleife.

Wobei ich manchmal etwas nachlässig bin, z.Bsp. wenn ich beim Schmieden kurz etwas schleifen muss, oder Klingen satiniere. Aber dank der Box an der Decke bin ich selbst dann nicht ganz schutzlos. Die Box ist natürlich (Messermacher-)Luxus aber eine Maske gehört zur Grundausrüstung jeder Werkstatt.

Auch an seine Lauscher sollte man denken. Da ich Brillenträger bin und mit Brille, Atemmaske und Schutzbrille am Kopf schon genug Zeug habe, benutze ich Ohrenstöpsel und keine Micky Maus. Aber auch die nehmen schon mal einen Großteil des Lärms. Außerdem wechsle ich die Tage von Schutzbrille zu Gesichtsvisier, bietet mehr Schutz, ist für Brillenträger um einiges bequemer und man sieht auch deutlich mehr.

Und auch noch was Elementares, dass ich von einem meiner beiden Meister (Thomas und Bernhard damit seid Ihr gemeint ) gelernt habe, ist eine saubere Werkstatt.

) gelernt habe, ist eine saubere Werkstatt.

Bei mir schaut's zwar von Zeit zu Zeit auch etwas wild aus, aber ich achte darauf, dass ich spätestens alle ein bis zwei Tage wieder klar Schiff mache. Dazu gehört Werkzeuge und Utensilien aufräumen, rausfegen, Maschinen absaugen und mit Druckluft abstauben (mit Atemschutz und laufendem Filter natürlich). Fällt zwar manchmal etwas schwer, aber es lohnt sich, auf einer freien Werkbank zu arbeiten macht einfach deutlich mehr Laune. Und falls mal etwas schiefgelaufen ist, tilgt man die Vorfälle gleich mit der Putzaktion mit.

So genug gepredigt, zurück zum eigentlichen Thema. Die In-Form Schmiedefraktion sollte an dieser Stelle besser wegsehen. Ist nichts für deren schwache Nerven .

.

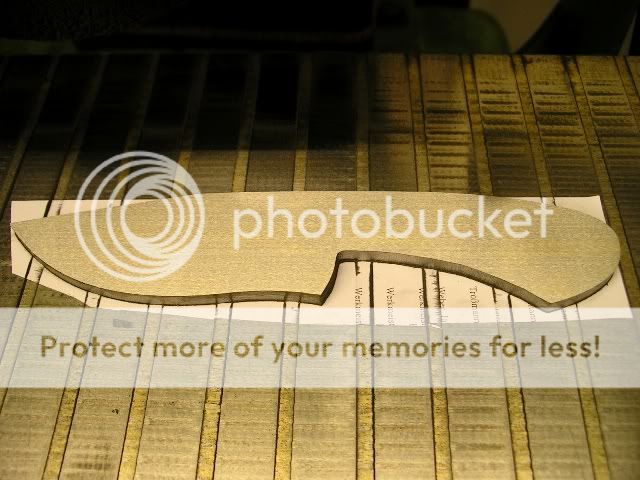

Auch hier wieder nur grob in Form geflext, der Rest wird am Bandschleifer erledigt.

Mein anderer Meister hatte neulich die geniale Idee, eine Wasserbehälter direkt unter den Bandschleifer zu stellen. Dann kommt auch schonmal deutlich weniger Schleifstaub in die Luft. Außerdem kann man Klingen direkt abkühlen. Mit etwas Spüli im Wasser wird die Oberflächenspannung gebrochen, so dass der Staub direkt absinkt. Geht übrigens genauso bei Holz- oder Micarta Stäuben.

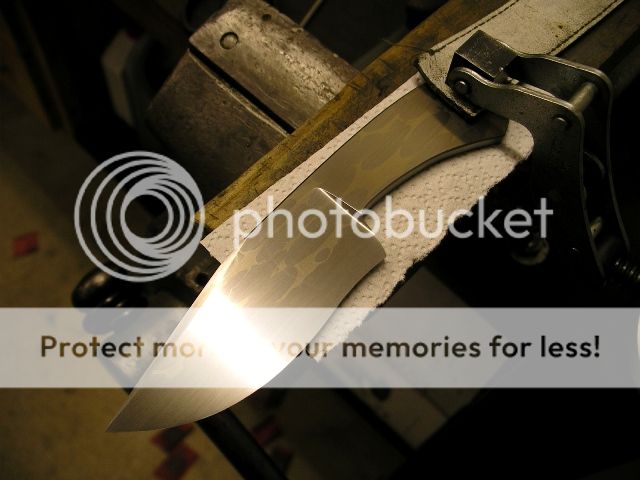

Beim weiteren In-Form Schleifen, sollte man alle Möglichkeiten Nutzen die einem der Bandschleifer bietet. Und das geht nicht nur am KMG .

.

Man sieht man kann auch mit der Bandkante sehr schöne Radien schleifen. Halt immer schön vorsichtig voran tasten.

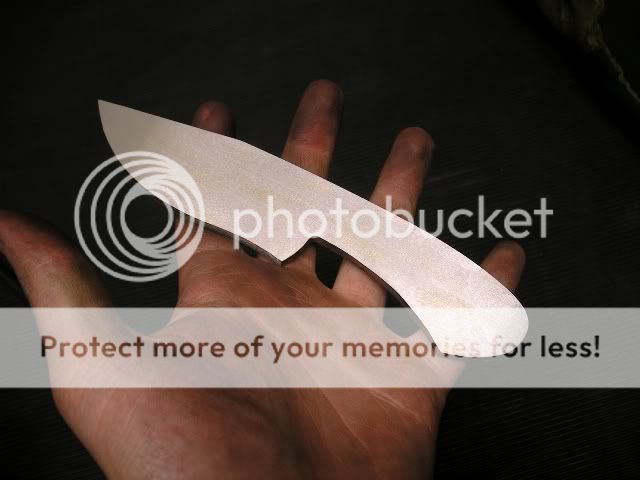

So kommt das ganze dann vom Bandschleifer.

Jetzt entgrate ich nur noch die Kanten und es kann mit dem nächsten Schritt, dem Flachschleifen, weitergehen. Zum Entgraten bieten sich alte Bänder an, die ihre beste Zeit am Bandschleifer gesehen haben. Die sind meist auch aus widerstandsfähigerem Gewebe, so dass hartnäckige Grate sich auch nicht gleich durchsägen und in der Hand landen.

Da ich noch nicht weiß wann ich mit dem Messer weitermache höre ich an dieser Stelle auf. Dann hab ich noch genug Bilder um Euch die nächsten Tage bei Laune zu halten .

.

Viele Grüße

Marcus

Bei so viel Zuspruch, mache ich mir auch gern die Mühe, die Arbeit ständig fürs Bildermachen zu unterbrechen

Los geht's mit der Stahlherstellung. Die fand allerdings schon letzte Woche statt. Hier geht mein Dank nochmal an Alex (survivor), der eigentlich komplett das Paket gemacht hat und mir gezeigt hat wie man am besten mit Pulver arbeitet.

Angefangen hat das ganze als ich neulich an ein paar Kugellagerkugeln geraten bin. Daher rührt auch der Name des Damasts (Böbbele = kleine Kugeln für Nicht-Schwaben

).

).

Vom Ausgangspaket hab ich leider keine Bilder, da hab ich nämlich noch nicht an diesen Beitrag hier gedacht. Aber hier schöne Bilder des Pakets in der Esse und unterm Lufthammer (könnte aber auch ein anderes sein

Meine Hälfte des Pakets habe ich dann zwei Tage später noch etwas ausgeschmiedet, da es mir noch zu dick war.

Nachdem ich dann eine befriedigende Stärke erreicht hatte, habe ich mir das Stück Stahl geschnappt und ein paar Entwürfe gemacht. Ich hatte so eine ähnliche Form schonmal in größer und "einfachem" Damast gemacht. Das Ding ist extrem knuffig, liegt aber dennoch sehr gut in der Hand. Was will man mehr

Wie man sieht zeichne ich noch immer mit Edding an. Hoffe aber, dass ich irgendwann mal eine Hartmetall-Reißnadel auftreibe.

Bevor's aber losgeht nochmal ein Wort zum Arbeitsschutz. Erstmal zwei Bilder dazu.

Ich benutze eine gute Atemmaske mit Partikel- und !Gasfilter!. Ist zwar etwas schwerer im Gesicht, aber man glaubt nicht wieviel Dämpfe etc. frei werden beim Messermachen. Sei es beim Schleifen, Härten oder kurz etwas mit Aceton abwischen. Habe früher nur mit Partikelfilter gearbeitet und der Unterschied ist echt kolossal. Ich ziehe meine Maske eigentlich auf sobald ich die Werkstatt betrete, auch wenn ich "nur" Griffe von Hand schleife.

Wobei ich manchmal etwas nachlässig bin, z.Bsp. wenn ich beim Schmieden kurz etwas schleifen muss, oder Klingen satiniere. Aber dank der Box an der Decke bin ich selbst dann nicht ganz schutzlos. Die Box ist natürlich (Messermacher-)Luxus aber eine Maske gehört zur Grundausrüstung jeder Werkstatt.

Auch an seine Lauscher sollte man denken. Da ich Brillenträger bin und mit Brille, Atemmaske und Schutzbrille am Kopf schon genug Zeug habe, benutze ich Ohrenstöpsel und keine Micky Maus. Aber auch die nehmen schon mal einen Großteil des Lärms. Außerdem wechsle ich die Tage von Schutzbrille zu Gesichtsvisier, bietet mehr Schutz, ist für Brillenträger um einiges bequemer und man sieht auch deutlich mehr.

Und auch noch was Elementares, dass ich von einem meiner beiden Meister (Thomas und Bernhard damit seid Ihr gemeint

) gelernt habe, ist eine saubere Werkstatt.

) gelernt habe, ist eine saubere Werkstatt.

Bei mir schaut's zwar von Zeit zu Zeit auch etwas wild aus, aber ich achte darauf, dass ich spätestens alle ein bis zwei Tage wieder klar Schiff mache. Dazu gehört Werkzeuge und Utensilien aufräumen, rausfegen, Maschinen absaugen und mit Druckluft abstauben (mit Atemschutz und laufendem Filter natürlich). Fällt zwar manchmal etwas schwer, aber es lohnt sich, auf einer freien Werkbank zu arbeiten macht einfach deutlich mehr Laune. Und falls mal etwas schiefgelaufen ist, tilgt man die Vorfälle gleich mit der Putzaktion mit.

So genug gepredigt, zurück zum eigentlichen Thema. Die In-Form Schmiedefraktion sollte an dieser Stelle besser wegsehen. Ist nichts für deren schwache Nerven

Auch hier wieder nur grob in Form geflext, der Rest wird am Bandschleifer erledigt.

Mein anderer Meister hatte neulich die geniale Idee, eine Wasserbehälter direkt unter den Bandschleifer zu stellen. Dann kommt auch schonmal deutlich weniger Schleifstaub in die Luft. Außerdem kann man Klingen direkt abkühlen. Mit etwas Spüli im Wasser wird die Oberflächenspannung gebrochen, so dass der Staub direkt absinkt. Geht übrigens genauso bei Holz- oder Micarta Stäuben.

Beim weiteren In-Form Schleifen, sollte man alle Möglichkeiten Nutzen die einem der Bandschleifer bietet. Und das geht nicht nur am KMG

Man sieht man kann auch mit der Bandkante sehr schöne Radien schleifen. Halt immer schön vorsichtig voran tasten.

So kommt das ganze dann vom Bandschleifer.

Jetzt entgrate ich nur noch die Kanten und es kann mit dem nächsten Schritt, dem Flachschleifen, weitergehen. Zum Entgraten bieten sich alte Bänder an, die ihre beste Zeit am Bandschleifer gesehen haben. Die sind meist auch aus widerstandsfähigerem Gewebe, so dass hartnäckige Grate sich auch nicht gleich durchsägen und in der Hand landen.

Da ich noch nicht weiß wann ich mit dem Messer weitermache höre ich an dieser Stelle auf. Dann hab ich noch genug Bilder um Euch die nächsten Tage bei Laune zu halten

Viele Grüße

Marcus

Last edited:

.

.