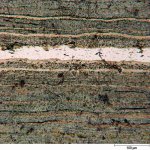

Wir haben uns mal ein feuergeschweißtes Paket im metallographischen Schliff angesehen. Die verwendeten Materialien sind 2842 und 2767, das Flußmittel ist Borax anhydr. und das Paket wurde in der Gasesse verschweißt. Die Schliffe sind ungeätzt, die Skalierung erkennt man am µ-Balken unten rechts.

Die Schweißnähte bilden einen aufgelockerten Saum mit oxidischen Einschlüssen. Die letzte Feuerschweißung ist im Großteil angebunden, der Saum ist aber relativ breit, die bereits überschmiedeten Feuerschweißungen sind komplett angebunden und nur noch schwach erkennbar mit relativ wenigen fein verteilten Einschlüssen.

Das Paket lies sich ohne größere Probleme hochkant schmieden und tordieren, so schlecht kanns also nicht gewesen sein.

Nun die Frage: Hat jemand Erfahrungen mit der Metallographie von Feuerschweißungen, und sind die Einschlüsse normal ?

Die Schweißnähte bilden einen aufgelockerten Saum mit oxidischen Einschlüssen. Die letzte Feuerschweißung ist im Großteil angebunden, der Saum ist aber relativ breit, die bereits überschmiedeten Feuerschweißungen sind komplett angebunden und nur noch schwach erkennbar mit relativ wenigen fein verteilten Einschlüssen.

Das Paket lies sich ohne größere Probleme hochkant schmieden und tordieren, so schlecht kanns also nicht gewesen sein.

Nun die Frage: Hat jemand Erfahrungen mit der Metallographie von Feuerschweißungen, und sind die Einschlüsse normal ?