Äiler

Mitglied

- Messages

- 128

Hallo Peter, hallo liebe Leute,

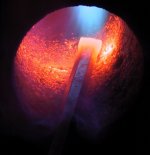

ich bin dabei, eine Gasesse zu bauen und ich sehe, dass eigentlich immer eine Dämmmatte zur Wärmedämmung verwendet wird. Ob es Sinn macht, ein Vollmaterial zu verwenden?

Wir haben hier am Standort Neuwied die Firma Plibrico, wo man die feuerfesten Materialien kaufen kann (aber keine Matte). Und ich habe in meinem Übermut auch schon Stampfmaterial gekauft. Ob die Wärmeableitung wohl zu groß ist, wenn ich es massiv einbaue?(Wärmeleitfähigkeit ca. 1,3 W/(m*K) )

Vielen Dank und viele Grüße aus Neuwied

Äiler

ich bin dabei, eine Gasesse zu bauen und ich sehe, dass eigentlich immer eine Dämmmatte zur Wärmedämmung verwendet wird. Ob es Sinn macht, ein Vollmaterial zu verwenden?

Wir haben hier am Standort Neuwied die Firma Plibrico, wo man die feuerfesten Materialien kaufen kann (aber keine Matte). Und ich habe in meinem Übermut auch schon Stampfmaterial gekauft. Ob die Wärmeableitung wohl zu groß ist, wenn ich es massiv einbaue?(Wärmeleitfähigkeit ca. 1,3 W/(m*K) )

Vielen Dank und viele Grüße aus Neuwied

Äiler