herbert

MF Ehrenmitglied

- Messages

- 3,780

Sekundärhärtemaximum Nr. 2, diesmal richtig!

Vor einiger Zeit hatten Taperedtang und ich den Ringversuch mit D2 aufgelegt, mit guter Resonanz.

Das war hier: Vergleich D2 (Böhler K 110) in zwei Wärmebehandlungszuständen - ein Ringversuch (https://messerforum.net/threads/vergleich-d2-boehler-k-110-in-zwei-waermebehandlungszustaenden-ein-ringversuch.143297/post-1124038)

Was blieb, war natürlich die Frage, ob denn eine eindeutige Aussage möglich war, welche der beiden Wärmebehandlungen die bessere sei, die im Sekundärhärtemaximum (SHM) angelassene Variante, oder die klassisch angelassene.

Die Schneidexperimente im Ringversuch gaben eigentlich keine eindeutige und signifikante Aussage her, aber nun ist der D2 auch nicht der prädestinierte SHM-Stahl.

Und so kamen erste Untersuchungen an einem Schnellarbeitsstahl, dem klassischen S 6-5-2 bzw. M2 oder auch 1.3343 ins Spiel. Ich hatte hier Messer ohne Härten (https://messerforum.net/threads/messer-ohne-haerten.138750/) mal ein Messer vorgestellt, das aus einem Sägeblatt aus diesem Werkstoff hergestellt worden war, und war eigentlich ganz zufrieden (der 1.3343 wird eigentlich immer im SHM angelassen).

Wir haben natürlich noch im Ohr, dass wir Karbidmonster etc. im Interesse einer geschlossenen Schneide meiden sollten, aber einige hier im Forum wissen doch die Schnitthaltigkeit und aggressive Schärfe von eben solchen Stählen (wie D2, der ja recht beliebt ist) zu schätzen, vor allem auch aber nicht nur bei jagdlichen Anwendungen.

So haben wir dann die reine Lehre mal verlassen, und uns um Schnellarbeitsstähle gekümmert.

Die stets vorhandenen Zeiligkeiten des Gefüges haben uns nicht so sehr gefallen (wenn ich „uns“ schreibe, so sind das Taperedtang, xtorsten und ich).

Da wurden wir auf ein Video

ab ca. 141,aufmerksam, in dem Herr Dr. Wilzer von Dörrenberg Edelstahl einen pulvermetallurgischen Schnellstahl 1.3343, den sogenannten 1.3343 PLUS, vorstellte. Die Gefügebilder zeigten einheitliches Korn ohne Zeiligkeit der Karbidanordnungen, und so haben wir dann Kontakt aufgenommen und ein Reststück von ca. 9 kg in den Abmessungen 35x140x200 mm erworben.

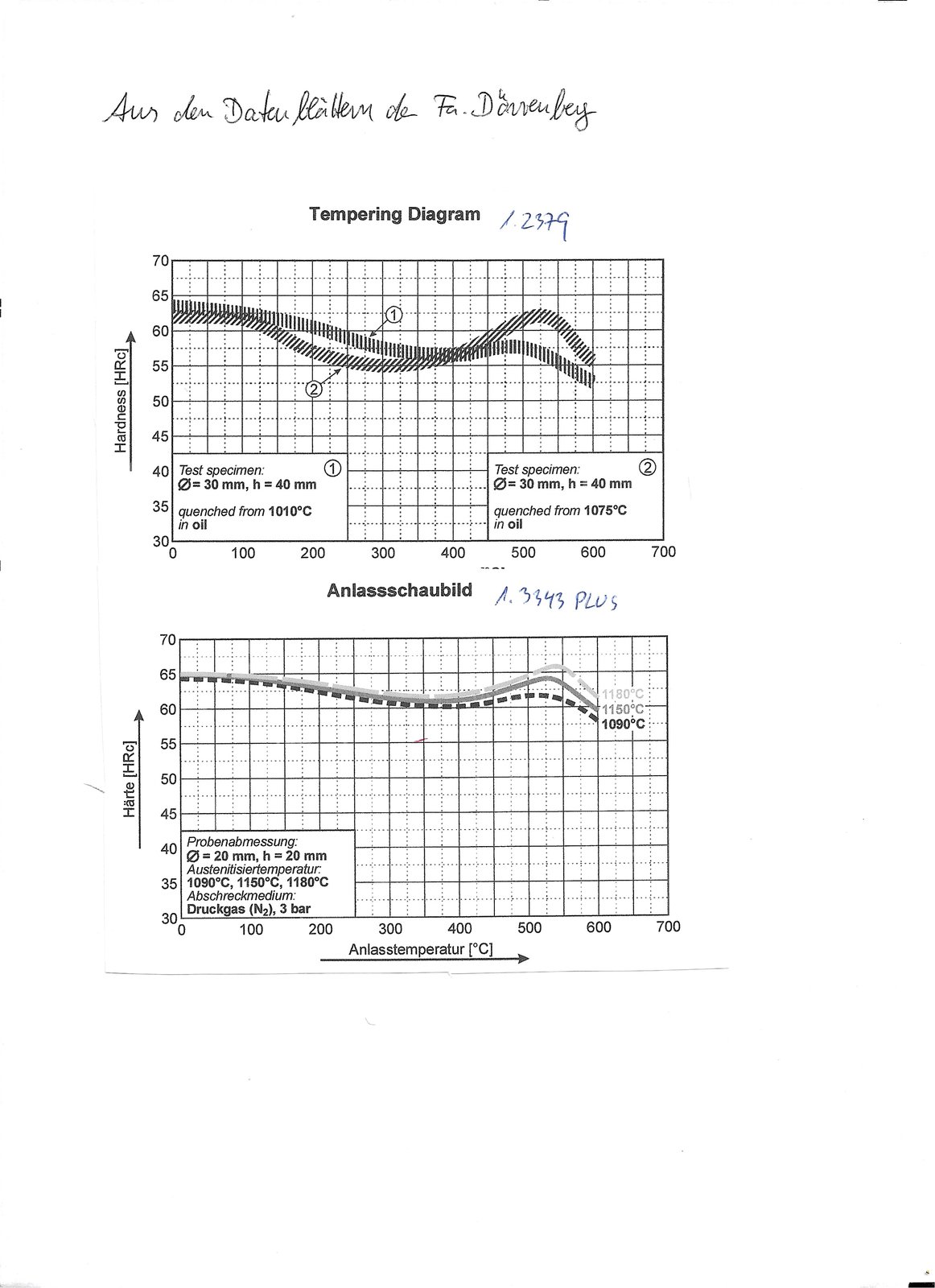

Was können wir erwarten? Unten sieht man die Anlasskurven von 1.2379 und 1.3343 PLUS im Vergleich, diese Kurven sind den Datenblättern der Firma Dörrenberg entnommen und hier zusammengestellt.

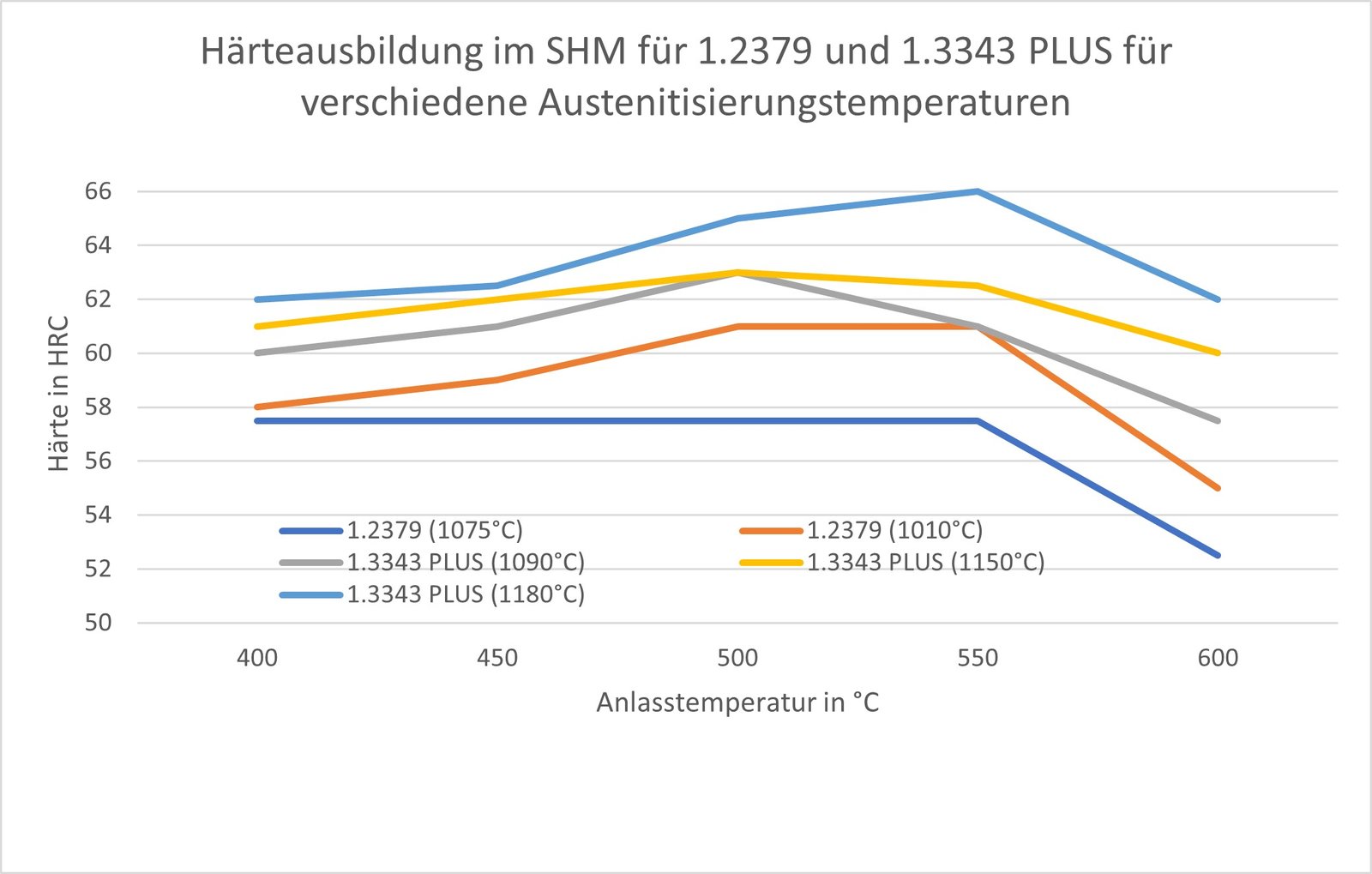

Unten habe ich die Werte für den hier interessierenden Bereich der Sekundärhärte einmal vergleichend in ein Diagramm eingetragen für unterschiedliche Härtetemperaturen im Bereich zwischen 400°C und 600°C.

Die Werte sind aus den Kurven der Datenblätter zu diesen Stählen abgelesen und aufgetragen, was natürlich zu gewissen Ungenauigkeiten führt. Aber die Trends sind gut ablesbar:

Also haben wir eine Firma gesucht, die sich zutraute, 3 mm dicke Scheiben abzuschneiden.

Der Inhaber meinte, die Bandsäge würde verlaufen und die Scheiben könnten ungleichmäßig werden. Dieses könne man vermeiden, indem man Wasserstrahlschneiden einsetzt. Ist teurer, etwas Faktor 2. Aber wir haben dem zugestimmt.

Unten ist ein Bild des Rohblocks zu sehen, sowie einige der aufgeschnittenen Streifen.

Inzwischen gibt es ja (mindestens) 2 Messer aus dem Stahl:

Universalmesser 1.3343 PLUS und grün/braunes Leinenmicarta (https://messerforum.net/threads/universalmesser-1-3343-plus-und-gruen-braunes-leinenmicarta.146509/#post-1141958)

zwei Neue Messer von Taperedtang (https://messerforum.net/threads/zwei-neue-messer-von-taperedtang.146444/#post-1141202)

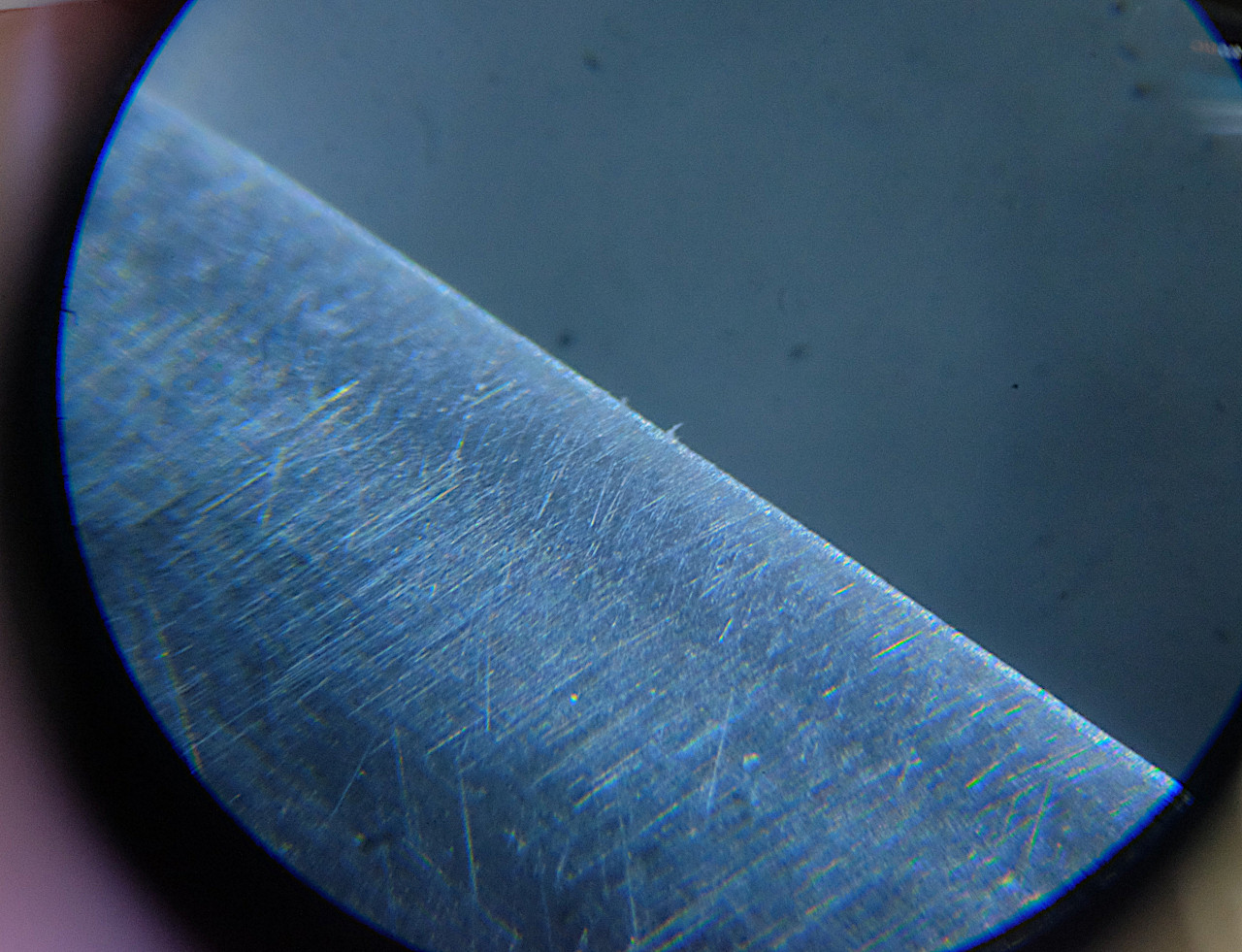

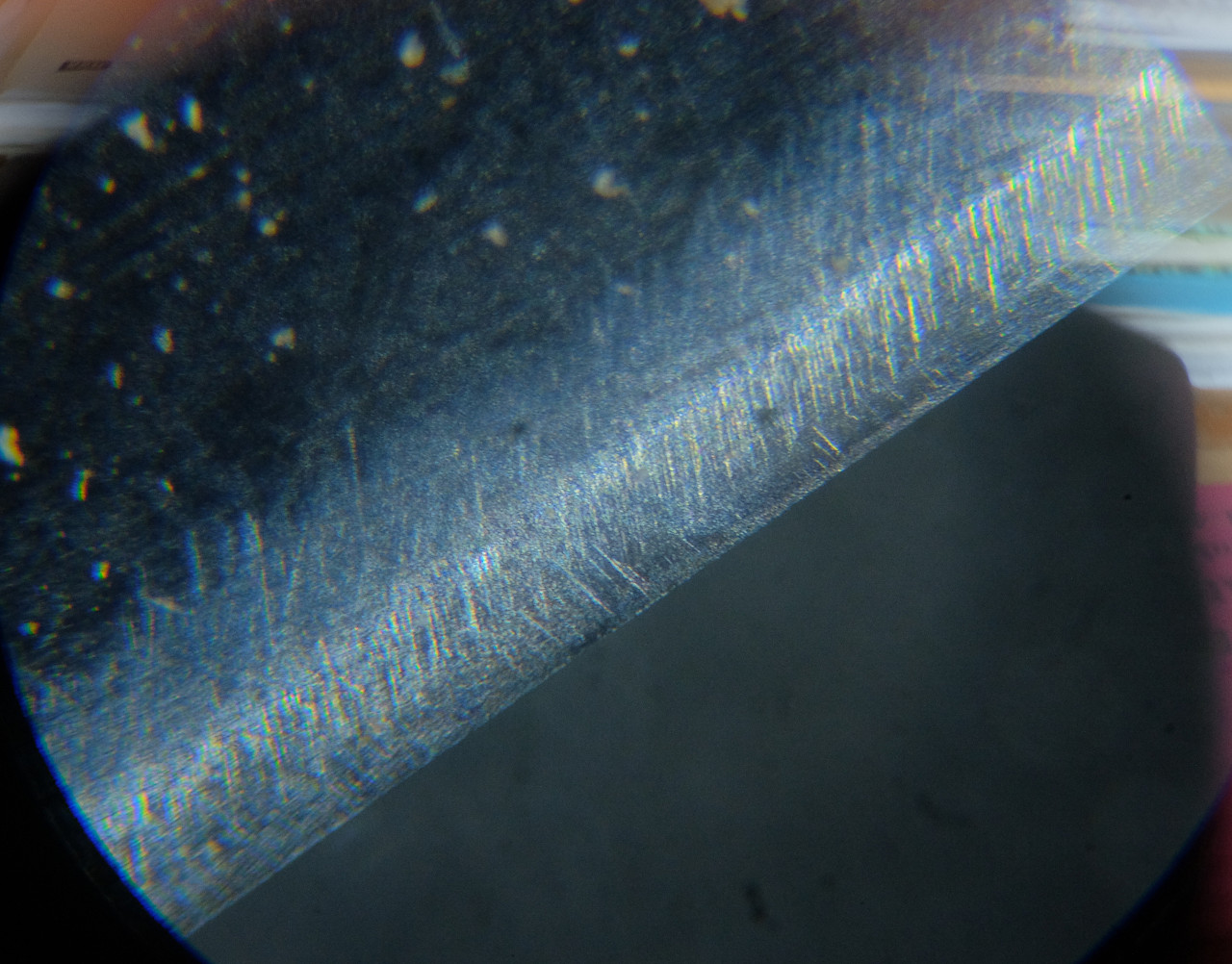

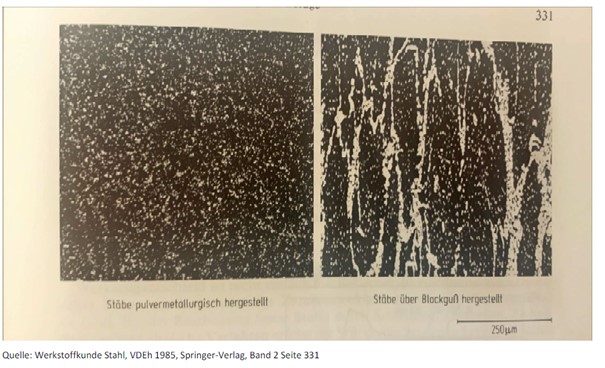

und was die Gefügeausbildung angeht, so habe ich in dem unten angeführten Buch zwei Bilder gefunden, die den Vergleich eines pulvermetallurgisch hergestellten 1.3343 mit einem im Blockguß hergestellten zeigt:

Das habe ich in dem oben angeführten Thread schon einmal gezeigt.

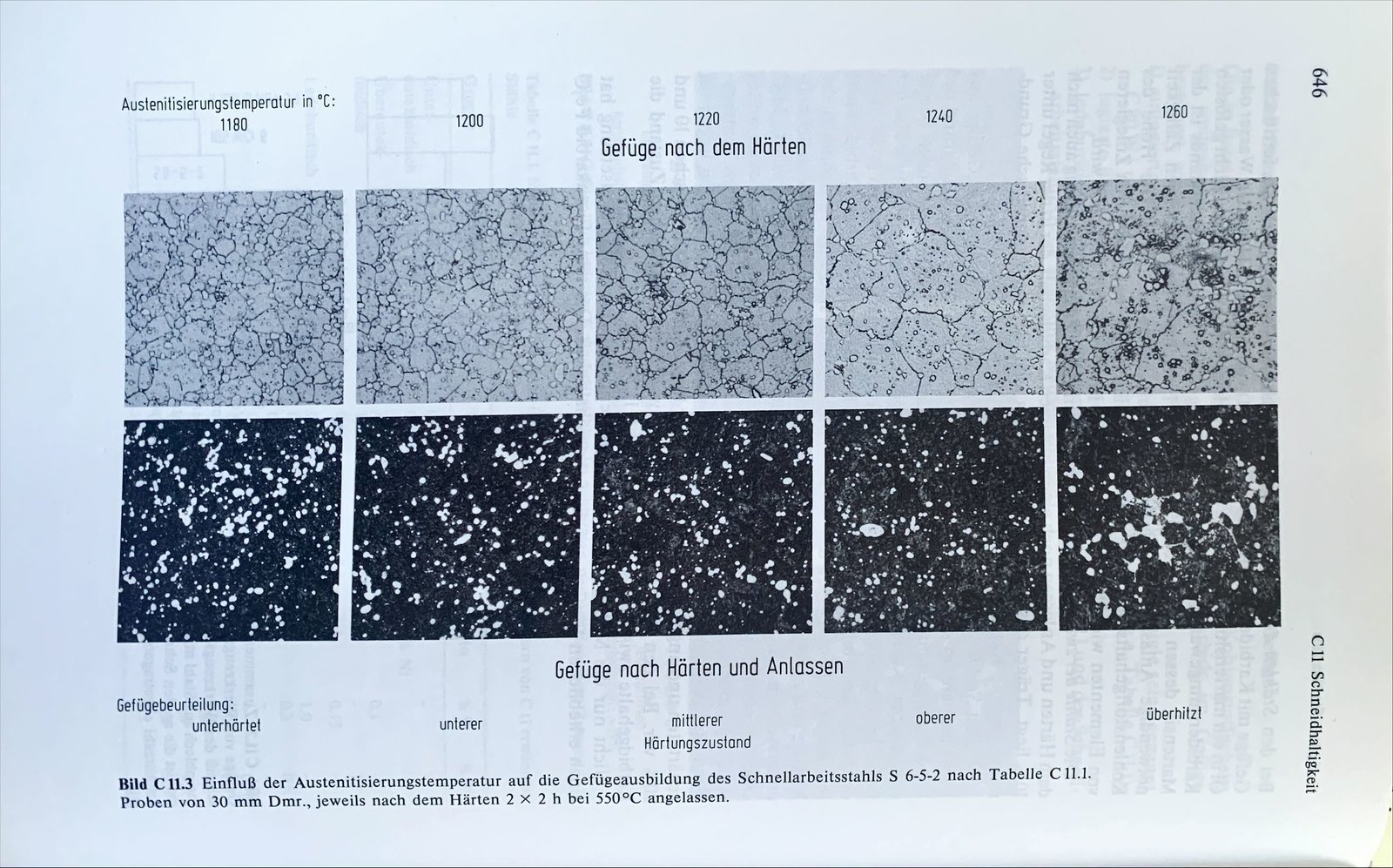

Unten noch ein Bild, das die Gefügeausbildung nach Härten und Anlassen eines solchen Stahls (allerdings nicht pulvermetallurgisch hergestellt) in Abhängigkeit von der Härtetemperatur zeigt:

Das Bild oben ist ebenfalls dem Buch "Werkstoffkunde Stahl", Zitat siehe oben, entnommen.

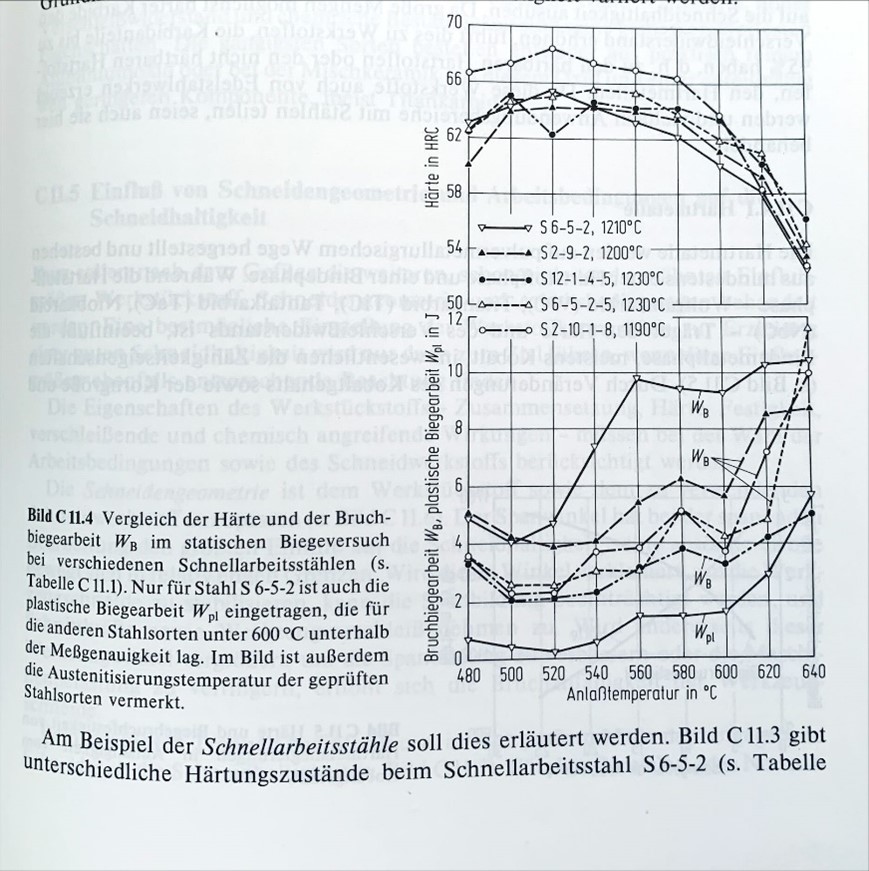

Wenn wir einen Blick auf die Zähigkeit des 1.3343 werfen, siehe Bild unten, so sehen wir, dass im SHM ein Anstieg der Bruchbiegearbeit von um die 5 J auf ca. 10 J vorliegt, und für den Stahl noch plastische Biegearbeit gemessen worden:

Soweit zu den grundsätzlichen Überlegungen.

Wir haben uns entschlossen, aufgrund der hohen Härtetemperaturen und auch kontrollierten hohen Anlasstemperaturen die Härterei von Fachleuten (Fa. Dörrenberg) vornehmen zu lassen, da wir auch wegen der dünnen Geometrie mit der Gefahr des Verzugs rechneten.

Wir wollten mehr als 64 HRC haben, und man hat uns eine 4 malige Anlassbehandlung vorgeschlagen.

Die genauen Parameter hat man uns nicht mitgeteilt, die Härtewerte haben gestimmt, zwischen 64 und 66 HRC haben wir selbst bestimmt (seit geraumer Zeit habe ich eine Rockwellzwinge sowie zwei Kalibrierplatten für Bereiche um 50 HRC und 61,6 HRC (Nachkommastelle wegen der Mittelung).

Die Klingen kamen in der Tat so gut wie ohne Verzug zurück. Unten im Bild sind es die Klingen 3 und 4, die beiden oberen sind aus „normalem“ 1.3343, die die gleiche Wärmebehandlung erfahren haben. Im Wesentlichen liegen deren Härten auch in dem geforderten Bereich. Die Werkstoffherstellung hat also keinen nachweisbaren Einfluß auf die erreichbare Härte.

Gefügeaufnahmen haben wir keine gemacht. Wäre schön gewesen, aber das ist auch eine Sache des Preises, und wir vertrauen da mal auf die Angaben der Fa. Dörrenberg, was dieses angeht.

Jetzt haben wir also zwei Messer aus 1.3343 PLUS und eines aus 1.3343, die wir in der Praxis vergleichen können, da sie gleiche Klingengeometrie aufweisen.

Das zweite Messer von oben ist durch Matthias in mein schnuckeliges Kleinmatrosenmesser verwandelt worden.

Es sind von den insgesamt ca. 40 Streifen noch ca. 30 in Umlauf, vielleicht sieht man demnächst noch weitere Messer daraus.

Frage: wer hat noch Messer aus Schnellarbeitsstahl, pulvermetallurgisch oder nicht?

Über die Erfahrungen beim Bearbeiten und Schärfen hat Matthias ja schon in den oben verlinkten Threads berichtet.

Jetzt sind alle mal zur Diskussion eingeladen.

Vor einiger Zeit hatten Taperedtang und ich den Ringversuch mit D2 aufgelegt, mit guter Resonanz.

Das war hier: Vergleich D2 (Böhler K 110) in zwei Wärmebehandlungszuständen - ein Ringversuch (https://messerforum.net/threads/vergleich-d2-boehler-k-110-in-zwei-waermebehandlungszustaenden-ein-ringversuch.143297/post-1124038)

Was blieb, war natürlich die Frage, ob denn eine eindeutige Aussage möglich war, welche der beiden Wärmebehandlungen die bessere sei, die im Sekundärhärtemaximum (SHM) angelassene Variante, oder die klassisch angelassene.

Die Schneidexperimente im Ringversuch gaben eigentlich keine eindeutige und signifikante Aussage her, aber nun ist der D2 auch nicht der prädestinierte SHM-Stahl.

Und so kamen erste Untersuchungen an einem Schnellarbeitsstahl, dem klassischen S 6-5-2 bzw. M2 oder auch 1.3343 ins Spiel. Ich hatte hier Messer ohne Härten (https://messerforum.net/threads/messer-ohne-haerten.138750/) mal ein Messer vorgestellt, das aus einem Sägeblatt aus diesem Werkstoff hergestellt worden war, und war eigentlich ganz zufrieden (der 1.3343 wird eigentlich immer im SHM angelassen).

Wir haben natürlich noch im Ohr, dass wir Karbidmonster etc. im Interesse einer geschlossenen Schneide meiden sollten, aber einige hier im Forum wissen doch die Schnitthaltigkeit und aggressive Schärfe von eben solchen Stählen (wie D2, der ja recht beliebt ist) zu schätzen, vor allem auch aber nicht nur bei jagdlichen Anwendungen.

So haben wir dann die reine Lehre mal verlassen, und uns um Schnellarbeitsstähle gekümmert.

Die stets vorhandenen Zeiligkeiten des Gefüges haben uns nicht so sehr gefallen (wenn ich „uns“ schreibe, so sind das Taperedtang, xtorsten und ich).

Da wurden wir auf ein Video

Was können wir erwarten? Unten sieht man die Anlasskurven von 1.2379 und 1.3343 PLUS im Vergleich, diese Kurven sind den Datenblättern der Firma Dörrenberg entnommen und hier zusammengestellt.

Unten habe ich die Werte für den hier interessierenden Bereich der Sekundärhärte einmal vergleichend in ein Diagramm eingetragen für unterschiedliche Härtetemperaturen im Bereich zwischen 400°C und 600°C.

Die Werte sind aus den Kurven der Datenblätter zu diesen Stählen abgelesen und aufgetragen, was natürlich zu gewissen Ungenauigkeiten führt. Aber die Trends sind gut ablesbar:

- 1.3343 (PLUS) zeigt gegenüber 1.2379 deutlich stärkere Maximalhärten

- Die erforderlichen Härtetemperaturen liegen deutlich höher für den 1.3343

- Erst bei Temperaturen von 1180°C spielt der 1.3343 seine Vorzüge voll aus

- Diese erforderlichen hohen Härtetemperaturen dürften mit „normaler“ Ausrüstung kaum zu machen sein.

Also haben wir eine Firma gesucht, die sich zutraute, 3 mm dicke Scheiben abzuschneiden.

Der Inhaber meinte, die Bandsäge würde verlaufen und die Scheiben könnten ungleichmäßig werden. Dieses könne man vermeiden, indem man Wasserstrahlschneiden einsetzt. Ist teurer, etwas Faktor 2. Aber wir haben dem zugestimmt.

Unten ist ein Bild des Rohblocks zu sehen, sowie einige der aufgeschnittenen Streifen.

Inzwischen gibt es ja (mindestens) 2 Messer aus dem Stahl:

Universalmesser 1.3343 PLUS und grün/braunes Leinenmicarta (https://messerforum.net/threads/universalmesser-1-3343-plus-und-gruen-braunes-leinenmicarta.146509/#post-1141958)

zwei Neue Messer von Taperedtang (https://messerforum.net/threads/zwei-neue-messer-von-taperedtang.146444/#post-1141202)

und was die Gefügeausbildung angeht, so habe ich in dem unten angeführten Buch zwei Bilder gefunden, die den Vergleich eines pulvermetallurgisch hergestellten 1.3343 mit einem im Blockguß hergestellten zeigt:

Das habe ich in dem oben angeführten Thread schon einmal gezeigt.

Unten noch ein Bild, das die Gefügeausbildung nach Härten und Anlassen eines solchen Stahls (allerdings nicht pulvermetallurgisch hergestellt) in Abhängigkeit von der Härtetemperatur zeigt:

Das Bild oben ist ebenfalls dem Buch "Werkstoffkunde Stahl", Zitat siehe oben, entnommen.

Wenn wir einen Blick auf die Zähigkeit des 1.3343 werfen, siehe Bild unten, so sehen wir, dass im SHM ein Anstieg der Bruchbiegearbeit von um die 5 J auf ca. 10 J vorliegt, und für den Stahl noch plastische Biegearbeit gemessen worden:

Soweit zu den grundsätzlichen Überlegungen.

Wir haben uns entschlossen, aufgrund der hohen Härtetemperaturen und auch kontrollierten hohen Anlasstemperaturen die Härterei von Fachleuten (Fa. Dörrenberg) vornehmen zu lassen, da wir auch wegen der dünnen Geometrie mit der Gefahr des Verzugs rechneten.

Wir wollten mehr als 64 HRC haben, und man hat uns eine 4 malige Anlassbehandlung vorgeschlagen.

Die genauen Parameter hat man uns nicht mitgeteilt, die Härtewerte haben gestimmt, zwischen 64 und 66 HRC haben wir selbst bestimmt (seit geraumer Zeit habe ich eine Rockwellzwinge sowie zwei Kalibrierplatten für Bereiche um 50 HRC und 61,6 HRC (Nachkommastelle wegen der Mittelung).

Die Klingen kamen in der Tat so gut wie ohne Verzug zurück. Unten im Bild sind es die Klingen 3 und 4, die beiden oberen sind aus „normalem“ 1.3343, die die gleiche Wärmebehandlung erfahren haben. Im Wesentlichen liegen deren Härten auch in dem geforderten Bereich. Die Werkstoffherstellung hat also keinen nachweisbaren Einfluß auf die erreichbare Härte.

Gefügeaufnahmen haben wir keine gemacht. Wäre schön gewesen, aber das ist auch eine Sache des Preises, und wir vertrauen da mal auf die Angaben der Fa. Dörrenberg, was dieses angeht.

Jetzt haben wir also zwei Messer aus 1.3343 PLUS und eines aus 1.3343, die wir in der Praxis vergleichen können, da sie gleiche Klingengeometrie aufweisen.

Das zweite Messer von oben ist durch Matthias in mein schnuckeliges Kleinmatrosenmesser verwandelt worden.

Es sind von den insgesamt ca. 40 Streifen noch ca. 30 in Umlauf, vielleicht sieht man demnächst noch weitere Messer daraus.

Frage: wer hat noch Messer aus Schnellarbeitsstahl, pulvermetallurgisch oder nicht?

Über die Erfahrungen beim Bearbeiten und Schärfen hat Matthias ja schon in den oben verlinkten Threads berichtet.

Jetzt sind alle mal zur Diskussion eingeladen.

Last edited: