Günther

Mitglied

- Messages

- 1,219

Ich wollte eigentlich versuchen, eine brauchbare Gegenüberstellung von verschiedenen Stählen über die Bruchbelastbarkeit zu machen.

Besonders interessiert hat mich der Vergleich zwischen rostend und "rostfrei".

Leider sind die Ergebnisse wenig aussagekräftig.

Ich habe dazu die Folgenden Stähle verwendet:

1.2510, 1.2210, Feile von Dick, 1.3505, 1.2379 mit und ohne Tiefkühlen, 12C27 mit und ohne TK, 1.4034 mit und ohne TK, ATS 34 mit und ohne TK.

Beim2510 habe ich auch noch absichtlich einige Stücke überhitzt.

Erst habe ich auf der Flachschleifmaschine unter Wasserkühlung alle Teile auf ein einheitliches Maß gebracht - 50mm x 12mm x 2,8mm.

Nach der Wärmebehandlung habe ich die Bleche in eine einfache Vorrichtung gelegt, in der sie an beiden Enden begrenzt wurden und an den Enden

ca. 5mm auflagen. Dann habe ich in einer Handspindelpresse, in der eine Druckmessdose eingebaut ist, in der Mitte der aufgelegten Teile angedrückt, bis zum Bruch.

Die aufgewendete Kraft wird auf eine Digitalanzeige übertragen.

1.2510 Anlieferzustand Böhler ( weichgeglüht).

Kraft: zwischen 6910 Newton und 7500 Newton

Die überhitzten Teile habe ich nicht angeführt, weil die Zeiten in der Gasesse zu unterschiedlich waren, zwar nur wenige Sekunden , macht aber recht viel aus.

1.2210 Anlieferzustand Böhler ( Weichgeglüht), aus Rundmat. Ausgesägt und flachgeschliffen.

Kraft: zwischen 5700 und 6300 Newton.

Feile: Hier habe ich eine kleine Flachfeile von Dick genommen und unter Wasserkühlung auf der Flachschleifmaschine auf Maß geschliffen, um die Originalwärmebehandlung zu behalten (66HRC).

Kraft: zwischen 5800 und 7000 Newton.

1.3505: Hier habe ich Führungsbuchsen mit einer Wandstärke von 4mm der Länge nach mit einer dünnen Flexscheibe aufgeschnitten und auf der Flachschleifmaschine auf Maß geschliffen, um die Originalhärte zu behalten (63 HRC).

Kraft: zwischen 7490 und 7720 Newton

1.2379 Anlieferzustand Böhler Weichgeglüht.

Gehärtet bei 1030°C 2x 200° angelassen

Kraft:7320 Newton

Zweites Stück Wärmebehandlung wie oben aber zwischen dem Anlassen Tiefkühlen

Kraft:5700 Newton

12C27 von Nordell

Gehärtet nach Angaben aus dem Forum von Roman (61HRC)

1045° 2x 180°C

Kraft: zwischen 7700 und 7850 Newton.

Zweites Stück wie oben mit 2x tiefkühlen

Kraft: zwischen 6780 und 7300 Newton

1.4034 von Stefan Steigerwald

Gehärtet 1045° 2x180° (60HRC)

Kraft: zwischen 7250 und 7450 Newton

Zweite Probe wie Oben mit Tiefkühlen

Kraft:6590 und 7050 Newton

ATS 34 von Stefan Steigerwald

1040°C gehärtet und 2X 190 ° angelassen

Kraft: 7150 Newton

Zweites Stück wie oben mit 2xTK

Kraft:6900 Newton

Wie ich oben schon beschrieben habe, sind die Daten mit Vorsicht zu genießen, weil es sicher vorgekommen ist, das ich mal um den einen oder anderen Millimeter weiter links oder rechts angesetzt habe.

Das ärgert mich im Nachhinein, da die ganze Sache sehr zeitaufwändig war.

Was aber auffällt ist, das die Kraft nach dem Tiefkühlen niedriger ist, als ohne TK.

Kann sein, das ich etwas falsch gemacht habe, ich hab einfach im flüssigen Stickstoff eine Stunde gebadet.

Was mich weiters verwundert hat, ist das die rostenden und die trägen recht eng beisammen liegen.

Aufgefallen ist, das die rostenden mit einem Knall ohne große Verformung gebrochen sind, die trägen aber erst etwas verbogen und erst dann gebrochen sind.

Die Feile hat mich überrascht da die 66HRC doch beachtlich sind.Wird wohl an der perfekten Wärebahndlung ab Werk liegen.

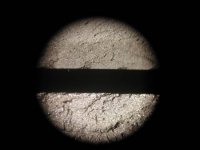

Ich habe noch zum Vergleich einige Fotos von den Brüchen gemacht.

Foto 1

oben 3505 unten 2379

Foto 2

oben Feile unten 2379

Foto 3

oben 2379 unten Feile

Foto 4

oben ATS unten Böhler K510 (1.2210)

Foto 5

oben ATS unten K510

Besonders interessiert hat mich der Vergleich zwischen rostend und "rostfrei".

Leider sind die Ergebnisse wenig aussagekräftig.

Ich habe dazu die Folgenden Stähle verwendet:

1.2510, 1.2210, Feile von Dick, 1.3505, 1.2379 mit und ohne Tiefkühlen, 12C27 mit und ohne TK, 1.4034 mit und ohne TK, ATS 34 mit und ohne TK.

Beim2510 habe ich auch noch absichtlich einige Stücke überhitzt.

Erst habe ich auf der Flachschleifmaschine unter Wasserkühlung alle Teile auf ein einheitliches Maß gebracht - 50mm x 12mm x 2,8mm.

Nach der Wärmebehandlung habe ich die Bleche in eine einfache Vorrichtung gelegt, in der sie an beiden Enden begrenzt wurden und an den Enden

ca. 5mm auflagen. Dann habe ich in einer Handspindelpresse, in der eine Druckmessdose eingebaut ist, in der Mitte der aufgelegten Teile angedrückt, bis zum Bruch.

Die aufgewendete Kraft wird auf eine Digitalanzeige übertragen.

1.2510 Anlieferzustand Böhler ( weichgeglüht).

Kraft: zwischen 6910 Newton und 7500 Newton

Die überhitzten Teile habe ich nicht angeführt, weil die Zeiten in der Gasesse zu unterschiedlich waren, zwar nur wenige Sekunden , macht aber recht viel aus.

1.2210 Anlieferzustand Böhler ( Weichgeglüht), aus Rundmat. Ausgesägt und flachgeschliffen.

Kraft: zwischen 5700 und 6300 Newton.

Feile: Hier habe ich eine kleine Flachfeile von Dick genommen und unter Wasserkühlung auf der Flachschleifmaschine auf Maß geschliffen, um die Originalwärmebehandlung zu behalten (66HRC).

Kraft: zwischen 5800 und 7000 Newton.

1.3505: Hier habe ich Führungsbuchsen mit einer Wandstärke von 4mm der Länge nach mit einer dünnen Flexscheibe aufgeschnitten und auf der Flachschleifmaschine auf Maß geschliffen, um die Originalhärte zu behalten (63 HRC).

Kraft: zwischen 7490 und 7720 Newton

1.2379 Anlieferzustand Böhler Weichgeglüht.

Gehärtet bei 1030°C 2x 200° angelassen

Kraft:7320 Newton

Zweites Stück Wärmebehandlung wie oben aber zwischen dem Anlassen Tiefkühlen

Kraft:5700 Newton

12C27 von Nordell

Gehärtet nach Angaben aus dem Forum von Roman (61HRC)

1045° 2x 180°C

Kraft: zwischen 7700 und 7850 Newton.

Zweites Stück wie oben mit 2x tiefkühlen

Kraft: zwischen 6780 und 7300 Newton

1.4034 von Stefan Steigerwald

Gehärtet 1045° 2x180° (60HRC)

Kraft: zwischen 7250 und 7450 Newton

Zweite Probe wie Oben mit Tiefkühlen

Kraft:6590 und 7050 Newton

ATS 34 von Stefan Steigerwald

1040°C gehärtet und 2X 190 ° angelassen

Kraft: 7150 Newton

Zweites Stück wie oben mit 2xTK

Kraft:6900 Newton

Wie ich oben schon beschrieben habe, sind die Daten mit Vorsicht zu genießen, weil es sicher vorgekommen ist, das ich mal um den einen oder anderen Millimeter weiter links oder rechts angesetzt habe.

Das ärgert mich im Nachhinein, da die ganze Sache sehr zeitaufwändig war.

Was aber auffällt ist, das die Kraft nach dem Tiefkühlen niedriger ist, als ohne TK.

Kann sein, das ich etwas falsch gemacht habe, ich hab einfach im flüssigen Stickstoff eine Stunde gebadet.

Was mich weiters verwundert hat, ist das die rostenden und die trägen recht eng beisammen liegen.

Aufgefallen ist, das die rostenden mit einem Knall ohne große Verformung gebrochen sind, die trägen aber erst etwas verbogen und erst dann gebrochen sind.

Die Feile hat mich überrascht da die 66HRC doch beachtlich sind.Wird wohl an der perfekten Wärebahndlung ab Werk liegen.

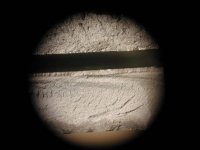

Ich habe noch zum Vergleich einige Fotos von den Brüchen gemacht.

Foto 1

oben 3505 unten 2379

Foto 2

oben Feile unten 2379

Foto 3

oben 2379 unten Feile

Foto 4

oben ATS unten Böhler K510 (1.2210)

Foto 5

oben ATS unten K510