Auch die Innenseiten brauchen ein Finish, das mache ich am Poliermotor mit einem Rotrad, einer Art Drahtbürste.

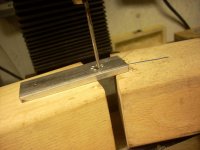

Hier habe ich ganz schlau Hilfslinien für das Grooving angezeichnet, ob die helfen ist fraglich.

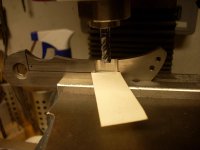

Zuerst wird aber noch der Detentball eingeschlagen mithilfe eines Aluminiumkotzes. Die Kugel ist aus Siliziumnidrid, einer HighTech Keramik für hochbelastbare Lager und Ähnliches. Wird bestimmt auch in der Raumfahrt verwendet und rostet garantiert nicht. Ist zudem sauhart.

Das Grooving habe ich am Bandschleifer frei Hand mit 120er Cubitron II und einer 40er Rolle ausgeführt. Ist trotzdem kein Spass, das Titan schmeißt sauheiße Funken, die sich im Flug wie ein Meteoritenschauer entzünden und sich auf der Haut einbrennen. Das erlebt man einmal und dann trägt man ab sofort Lederhandschuhe.

Die Sicherheitsbohrung, mit der man im Bedarfsfall den abgenutzten Detentball herausklopfen kann, um ihn zu ersetzen war mir ein Dorn im Auge. Daher wird hier ein Titanstückchen in 1,2 mm eingesetzt und überschliffen. Im Bedarfsfall kann man wenn man weiß wo es ist selbiges mit einem kleinen Austreiber durchschlagen und zusammen mit der Kugel herausdrücken.

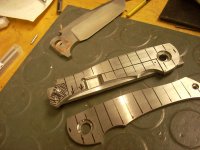

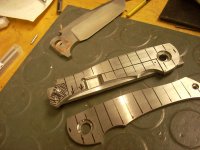

Beide Seiten sind fertig!

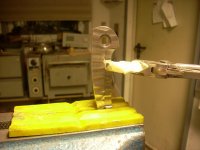

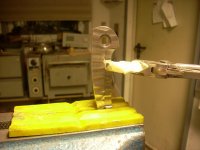

Der Liner wird gebogen, bzw. gespannt. Die Zange ist mit Tesakrepp umwickelt, ich hab mir da mal böse eine Platine zerkratzt dabei, seit dem klebt da Tesa an den Backen. Besser isses...

Das sieht doch schon recht nett aus, oder?

Und nun zum Schluss ein kleines Ratespiel:

Wer errät, wozu diese komischen zylindrischen Dinger in dem kleinen Holzständer auf dem letzten Foto gut sind, gewinnt ein Paar Griffschalen zum Messerbau.

Einsendeschluss ist morgen Abend 18.00 Uhr, dann ist auch das Messer fertig. Bin gespannt, nur Gunther darf nicht mitmachen, der weiß das schon.

Viel Glück!