Ich frage mich nur gerade, ob ich mich selbst quälen soll und auf eine Auslieferung gegen Ende des Monats hoffen soll..das dauert zwar noch 4 Wochen, wäre dann aber ein klasse Geschenk zum Geburtstag von mir für mich...Fragen über Fragen...

Hmm.. versprechen kann ich zwar nichts, aber ich arbeite daran.

Detent. Eine gefinkelte Sache, bei der man viel falsch machen kann. (An die zukünftigen Klappmesserbauer: aufpassen und lernen!)

Die Klinge hat im geschlossenen Zustand einen definierten Anschlag, den Anschlagpin. Damit der Folder nicht von selbst aufgeht, greift der Detentball, unterstützt durch die Federspannung des Liners, in eine Bohrung in der Klinge und hält diese damit in Position.

Im technisch optimalen Fall fluchtet die Bohrung, in der der Detent sitzt, mit der Bohrung in der Klinge, und zwar genau dann, wenn die Klinge am Anschlagpin aufsitzt. Um in diesem Fall eine sichere und spielfreie Verriegelung zu erzielen, muss das Zusammspiel von Durchmesser der Kugel, Eindringtiefe in die Klinge und Durchmesser der Klingenbohrung ganz exakt passen, sonst hat man einen Lämmerschwanz.

Eine derartige Präzision in der Fertigung benötigt genaue Berechnungen und eine Fräsmaschine (mit entsprechenden Werkzeugen), die soviel kostet wie ein Haus samt Motorboot und Sportwagen.

In der Praxis ist diese Präzision mit vertretbarem Aufwand nicht zu erreichen. Darum dreht man die Klinge um zwei, drei Grad über den Anschlagpunkt hinaus, und setzt dort dann die Bohrung in der Klinge. Damit erreicht man, dass die Kugel Kontakt zum Rand der Klingenbohrung hat und nicht ganz hinein rutscht. Das wiederum bewirkt eine konstante Kraft, die die Klinge in Richtung des Anschlags zieht. Ergo: nix mehr Lämmerschwanz.

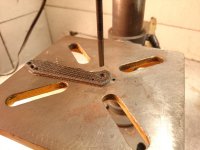

Position der Klinge im Griff. Der Anschlagpin erfüllt seine Aufgabe:

Raus mit dem Pin und die Klinge etwas weiterdrehen. Klinge wird mit der Schraube zur Platine fixiert.

Das sind übrigens Erfahrungswerte. Ich habe den Winkel zwar einmal berechnet, aber das Ergebnis war wenig zufriedenstellend: Lämmerschwanz.

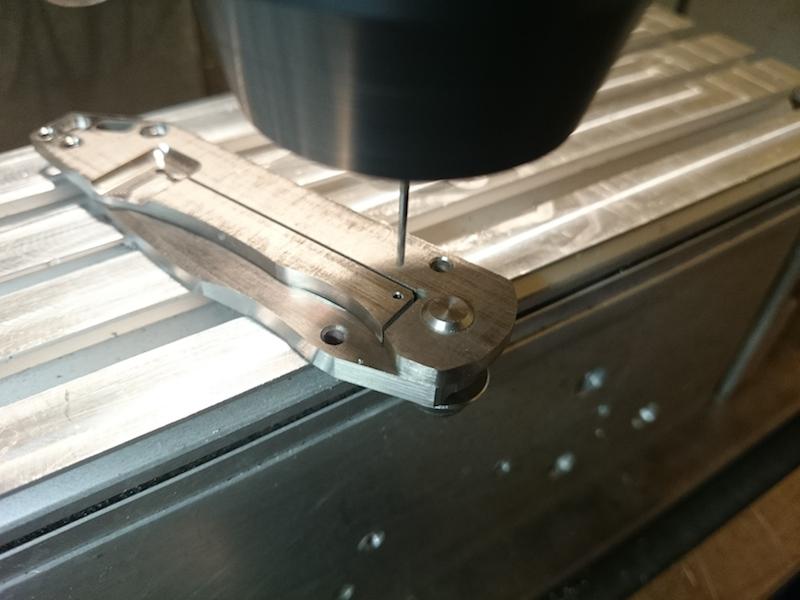

An die Fräse. Mit einem 1,2mm VHM Bohrer markiere ich die Position der zukünftigen Bohrung:

Sieht dann so aus. Eigentlich würde diese Markierung schon reichen, mir ist aber ein kleines Locherl lieber. Mehr Platz für Dreck.

In der Zwischenzeit bohre ich die Löcher für den Detent auf. Von 1,2mm auf 1,4mm. Der Detentball wird einen Durchmesser von 1,5mm haben.

Zurück an die Fräse. Mit dem 1,2mm VHM bohre ich jetzt etwa einen Millimeter in die gehärtete Klinge. Bohröl nicht vergessen und mit ganz wenig Druck arbeiten. Diese Bohrer zerspringen wie Glas und sind schweineteuer.

Sieht dann so aus. Wenn die Klingen gefinished sind, wird die Bohrung mit einem VHM Fasenfräser händisch (!) mit viel Gefühl entgratet.

Morgen geht's weiter.

Grüße,

Gerd